石油とガスの輸送のハイステークスの世界では、パイプラインの完全性は交渉できません。単一の漏れは、壊滅的な環境被害、運用上のダウンタイム、および経済的損失につながる可能性があります。これらのシステムを保護する重要なコンポーネントの中で、 ゲートバルブ Sは、漏れに対する最前線のディフェンダーとして際立っています。彼らのユニークな設計とエンジニアリングは、安全で効率的なフロー制御を維持するために不可欠です。ゲートバルブがこの重要な役割をどのように達成するかを詳しく説明します。

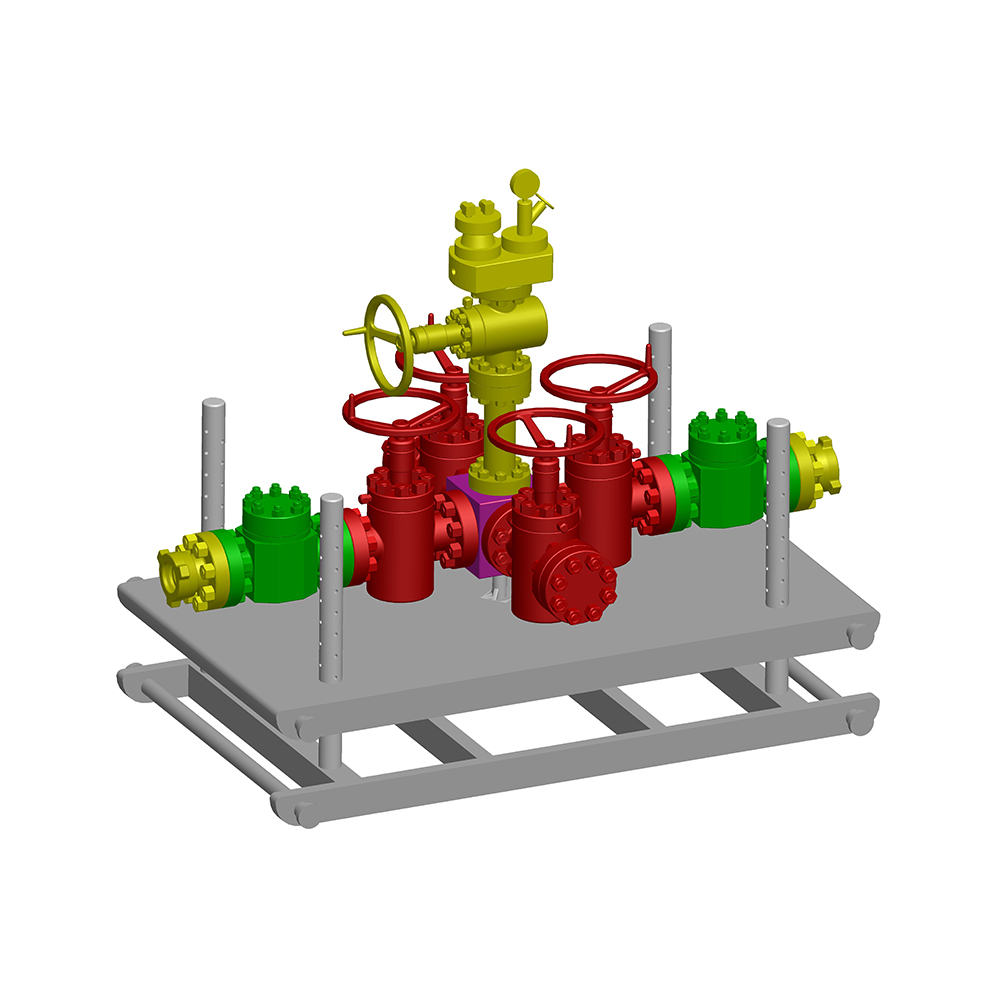

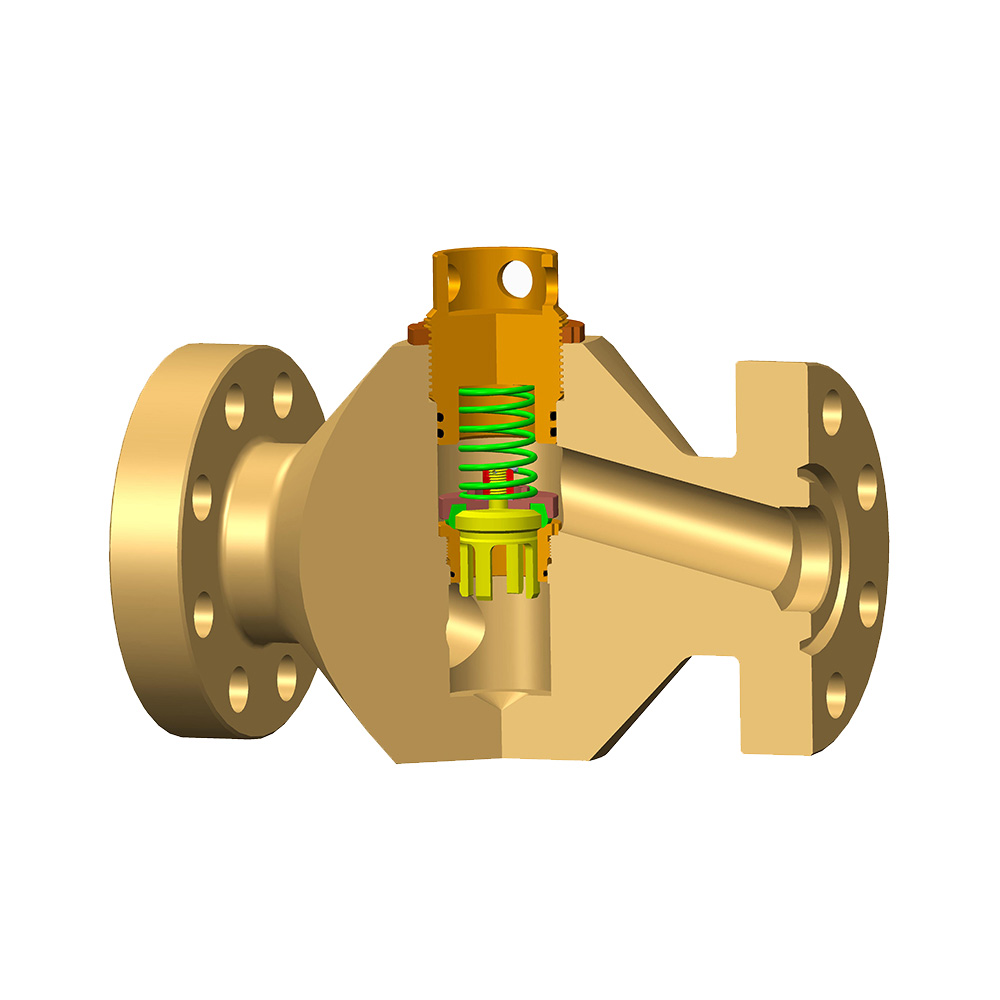

ゲートバルブには、シンプルでありながら効果的なメカニズムが施されています。垂直にスライドして液体の流れをブロックまたは許可する固体ウェッジまたはディスクです。完全に閉じたとき、ウェッジはバルブ本体と金属間シールを形成し、漏れが発生する可能性のあるギャップを排除します。この設計は、圧力が1,000 psiを超える可能性のあるオイルパイプラインで一般的な高圧環境で優れています。回転シールに依存するボールバルブやバタフライバルブとは異なり、ゲートバルブは平らで遮るもののないシーリング表面を提供し、摩耗誘導障害に対する脆弱性を低下させます。

リーク予防は、材料の選択から始まります。オイルパイプラインのゲートバルブは、通常、炭素鋼、ステンレス鋼、または抗腐食処理でコーティングされた合金金属で構成されています。これらの材料は、研磨原油、硫化水素、温度変動への曝露を含む過酷な条件に耐えます。エポキシ樹脂や亜鉛めっきなどの高度なコーティングは、耐久性をさらに高め、数十年の奉仕の後でもバルブボディとウェッジがそのままであることを保証します。

パイプラインシステムの重要な課題は、圧力サージまたは熱膨張中にシールの完全性を維持することです。ゲートバルブは、精密加工によりこれに対処します。ウェッジとシートは先細りになって、「自己活性化」シールを作成します。パイプラインの圧力が上がると、ウェッジがシートに対してしっかりと強くなり、シールを妥協するのではなく強化します。この機能は、圧力の変動が頻繁で予測不可能な長距離パイプラインで特に重要です。

ゲートバルブには、グローブバルブやチェックバルブと比較して、隙間が少ない合理化された内部構造があります。この設計は、破片や堆積物が蓄積する可能性のある領域を最小限に抑え、それ以外の場合は時間の経過とともにシーリング表面を分解する可能性があります。砂やワックスなどの不純物を運ぶオイルパイプラインの場合、これにより、粒子誘発漏れのリスクが低下し、維持間隔が延長されます。

高性能ゲートバルブには、多くの場合、冗長シーリングシステムが組み込まれています。たとえば、PTFE(テフロン)またはエラストマーで作られた回復力のあるシールは、一次金属シールの後ろに設置できます。これらのセカンダリシールは、プライマリシールがマイナー摩耗を経験する場合、または緊急シャットオフ中にバルブが部分的に開かれている場合にバックアップとして機能します。このような冗長性は、重要なインフラストラクチャにおけるリーク予防の基礎です。

最新のゲートバルブは、パイプライン全体を解体することなく、インラインメンテナンス用に設計されています。グリース噴射ポートなどの機能により、オペレーターは茎とシールを定期的に潤滑し、腐食誘発漏れを防ぐことができます。さらに、センサーを装備したスマートゲートバルブは、シールの完全性、圧力、温度に関するリアルタイムデータを送信でき、漏れが発生する前にプロアクティブな修理を可能にします。

塩水腐食と極端な圧力テスト機器の制限があるオフショア掘削プラットフォームを考えてみましょう。パイプラインのセクションを分離するために、ここにダブルブロックアンドブリード(DBB)ゲートバルブが展開されます。 2つのゲートを直列に閉じ、それらの間に閉じ込められた圧力を出血させることにより、これらのバルブは、海底環境であっても、漏れに対する障害の障壁を作り出します。3

ウェブメニュー

製品検索

言語

終了メニュー

業界ニュース

2025-02-21

ゲートバルブは、オイルパイプラインシステムの漏れをどのように防ぎますか?

関連商品

-

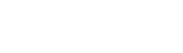

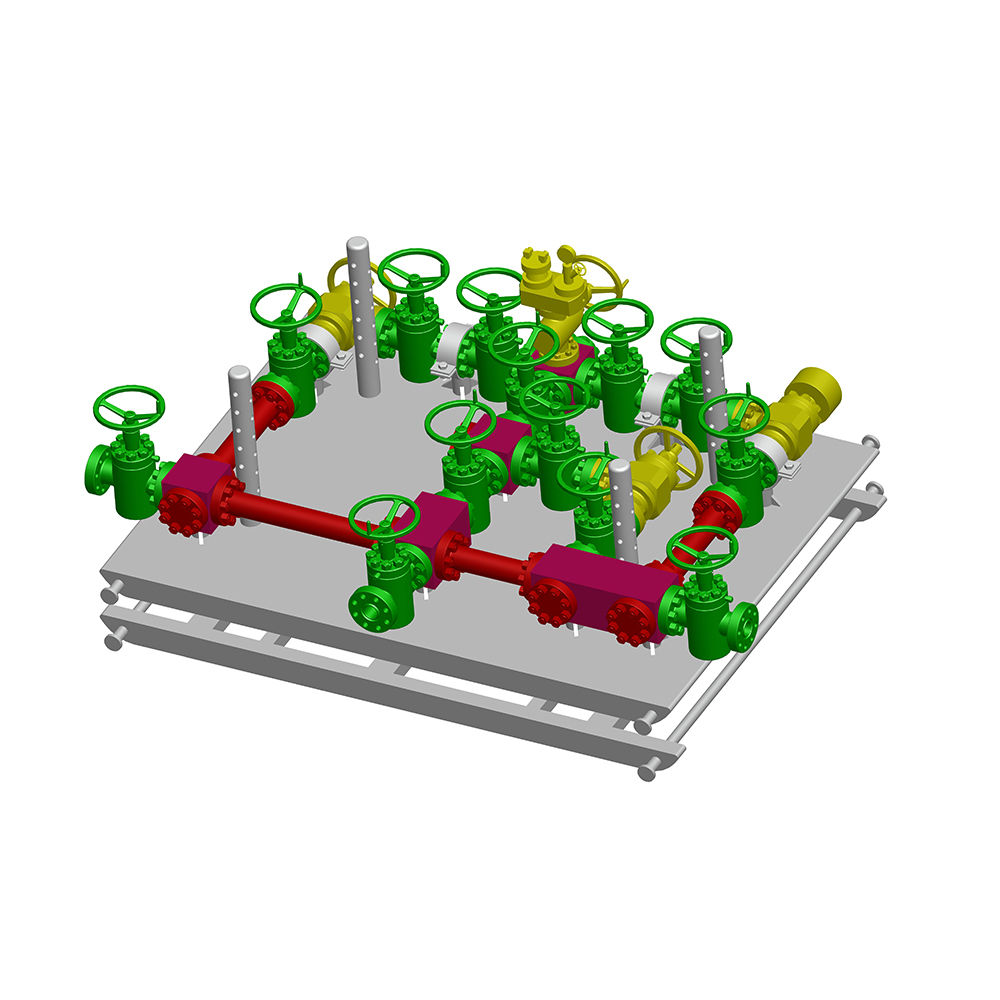

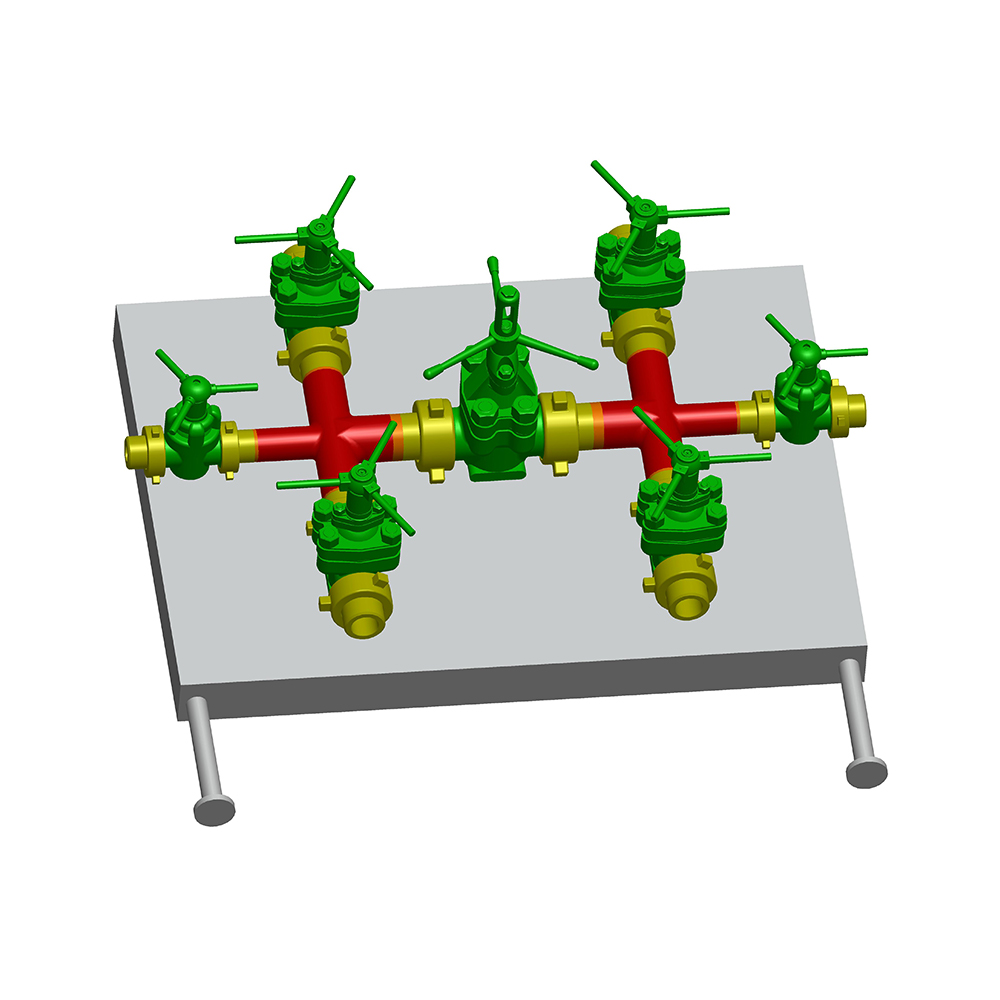

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

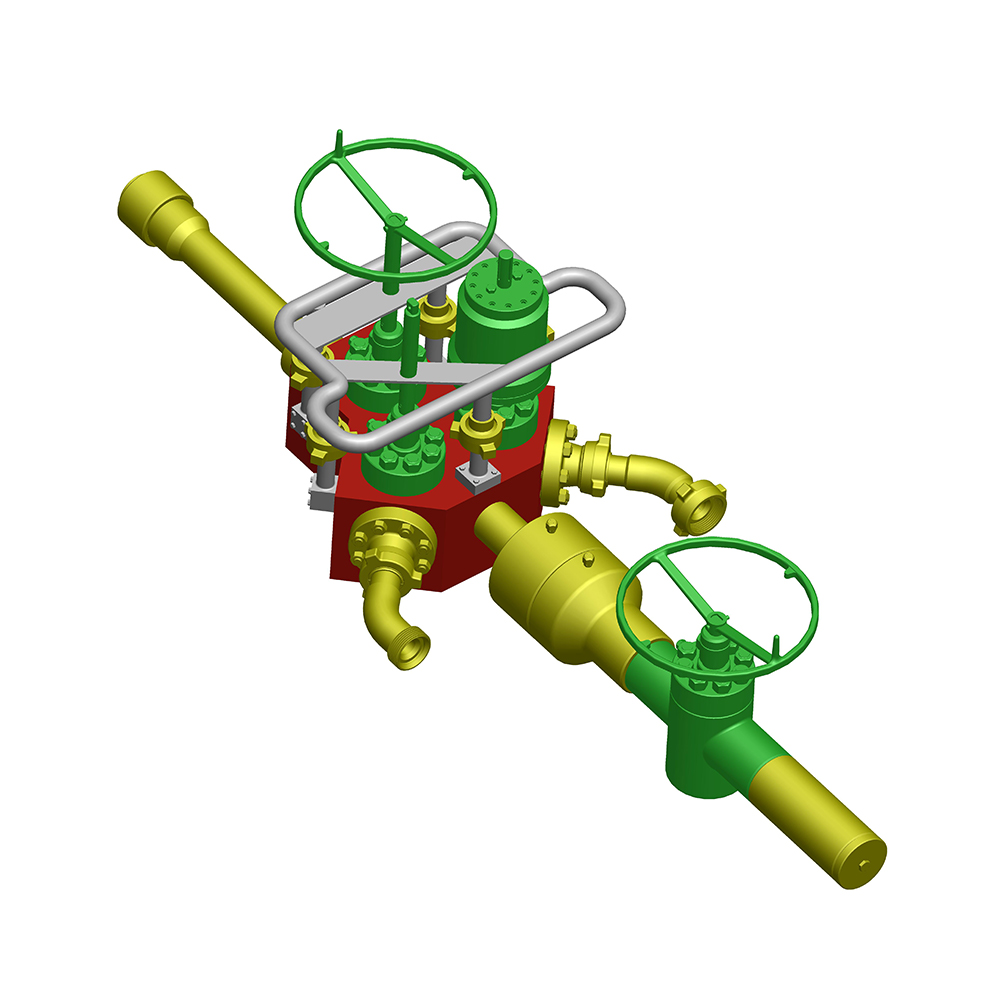

フローヘッドサイズ:1-13/16" ~9" 圧力定格:5000psi-15000psi 最大引張定格: 0PSI で 435,000 ~ 1,500,000 Ibs 上部と下部のユニットは耐荷重性のクイックユニオンで結合されているため、組み立てと分解が簡単です。コンポーネントには、ハンドリングサブ、上部スワブゲートバルブ、リモート安全バルブ、フローライン、キルライン出口が...

詳細を見る

お問い合わせ

コンタクトテーブルボックス

お問い合わせについては、Zhonglin サポート チームにお問い合わせください。

モブ:

+86-18066199628/ +86-18805110688

電子メール:

[email protected] /

著作権© 江蘇中林石油設備有限公司 中国の石油機器メーカー