複雑で困難な掘削エンジニアリングの分野で、適切な掘削技術を選択する 掘削装置のバルブ 掘削作業をスムーズに進め、効率を向上させ、安全性を確保するためには非常に重要です。

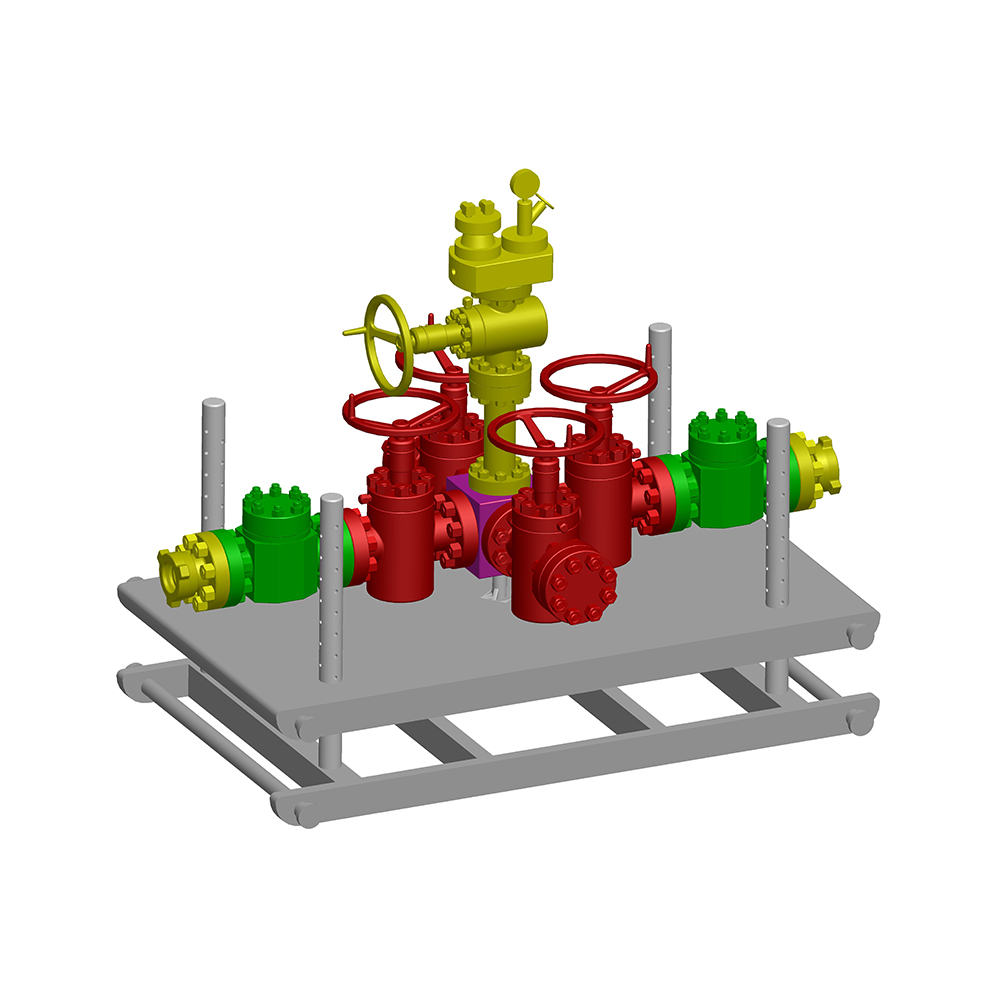

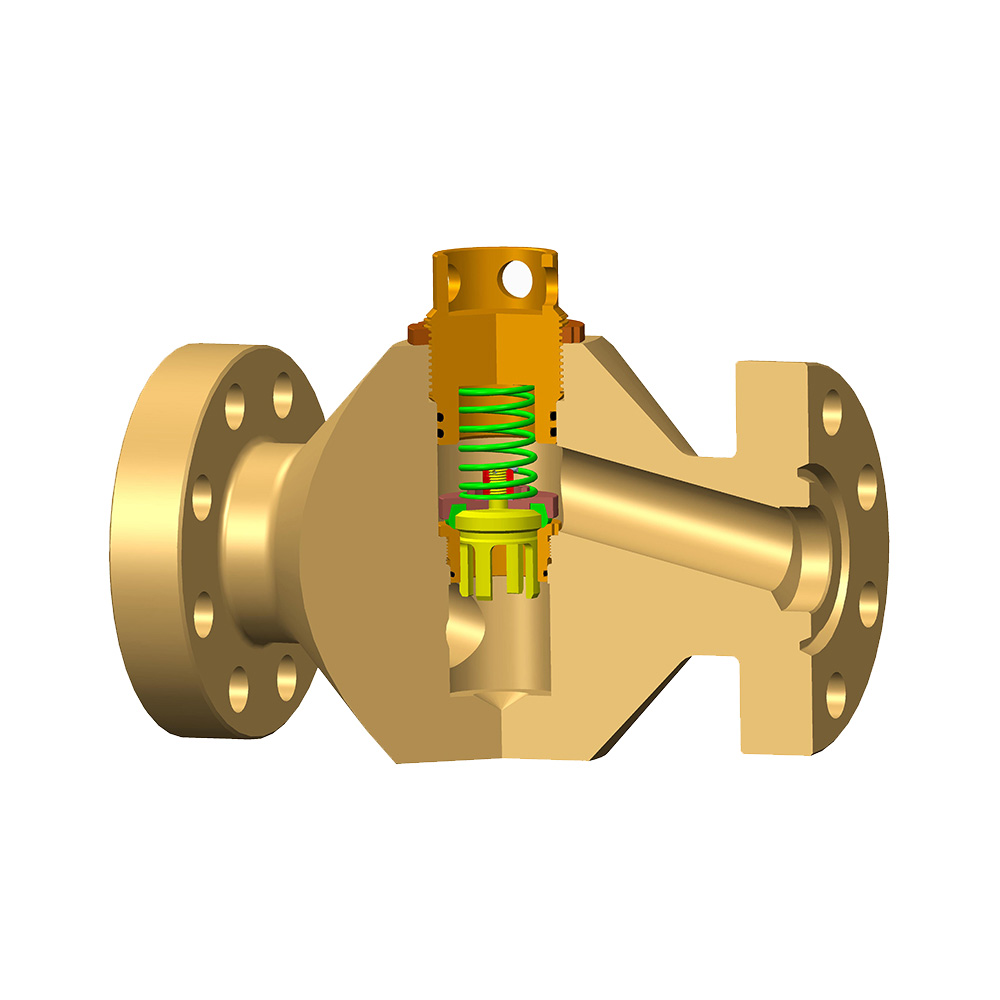

まず第一に、掘削の深さと圧力環境を考慮する必要があります。一部の小規模な民間井戸の掘削など、比較的低圧の掘削環境の浅井戸の場合は、通常のゲートバルブまたはストップバルブを選択できます。ゲートバルブは流体抵抗が少なく、開閉が比較的省力であるという特徴を持ち、このような比較的単純な掘削条件における流体制御の基本的な要求を満たすことができます。止水栓は閉状態での密閉性が向上し、地下水の漏洩を防ぐことができます。しかし、石油掘削における数千メートルの深さの井戸などの深井戸掘削や巨大な坑井圧力に直面する場合、特殊な高圧逆止弁や安全弁が必要になります。高圧逆止弁は、掘削液が一方向にのみ流れることを保証し、高圧下での逆流を防止し、機器や人員への危害を回避します。圧力が設定値を超えると安全弁が自動的に開いて圧力を解放し、穴あけシステム全体の安全性と安定性を確保します。たとえば、深海の石油掘削プラットフォームでは、安全弁の信頼性が爆発事故を防ぐための重要な防御線となります。ダウンホールの圧力が異常に上昇すると、安全弁がすぐに反応して圧力を解放し、壊滅的な結果を回避します。

第二に、掘削の地質学的条件もバルブの選択に影響します。比較的安定した地質と中程度の岩石硬度を持つ地層では、通常の材料で作られたバルブで十分な場合があります。ただし、特定の酸性地層や硫黄含有地層など、複雑な地質や腐食性物質を含む地層では、耐食性を備えたバルブを選択する必要があります。この環境では、ステンレス鋼バルブまたは特殊合金バルブには明らかな利点があります。酸性物質や硫化物の浸食に耐え、バルブの耐用年数と正常な機能を確保します。たとえば、一部の地熱掘削プロジェクトでは、地下熱水に多量の腐食性イオンが含まれている可能性があるため、耐食性バルブを使用することでバルブの耐用年数を効果的に延長し、バルブの頻繁な使用によるコストの増加や建設遅延を軽減できます。交換。

さらに、掘削作業の流体特性も重要な考慮事項です。一部のシェールガス掘削など、掘削液に固体粒子が多く含まれる場合、バルブの内部摩耗や詰まりを防ぐために、耐摩耗性と耐詰まり性を備えたバルブを選択する必要があります。例えば、特殊な弁座構造と超硬シール面を備えたボールバルブは、回転中に固体粒子を含む流体を効果的に遮断し、粒子が付着しにくく、流体のスムーズな制御を実現します。

ウェブメニュー

製品検索

言語

終了メニュー

業界ニュース

2024-11-30

さまざまな掘削環境に適応する適切な掘削装置バルブを選択するにはどうすればよいですか?

関連商品

-

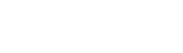

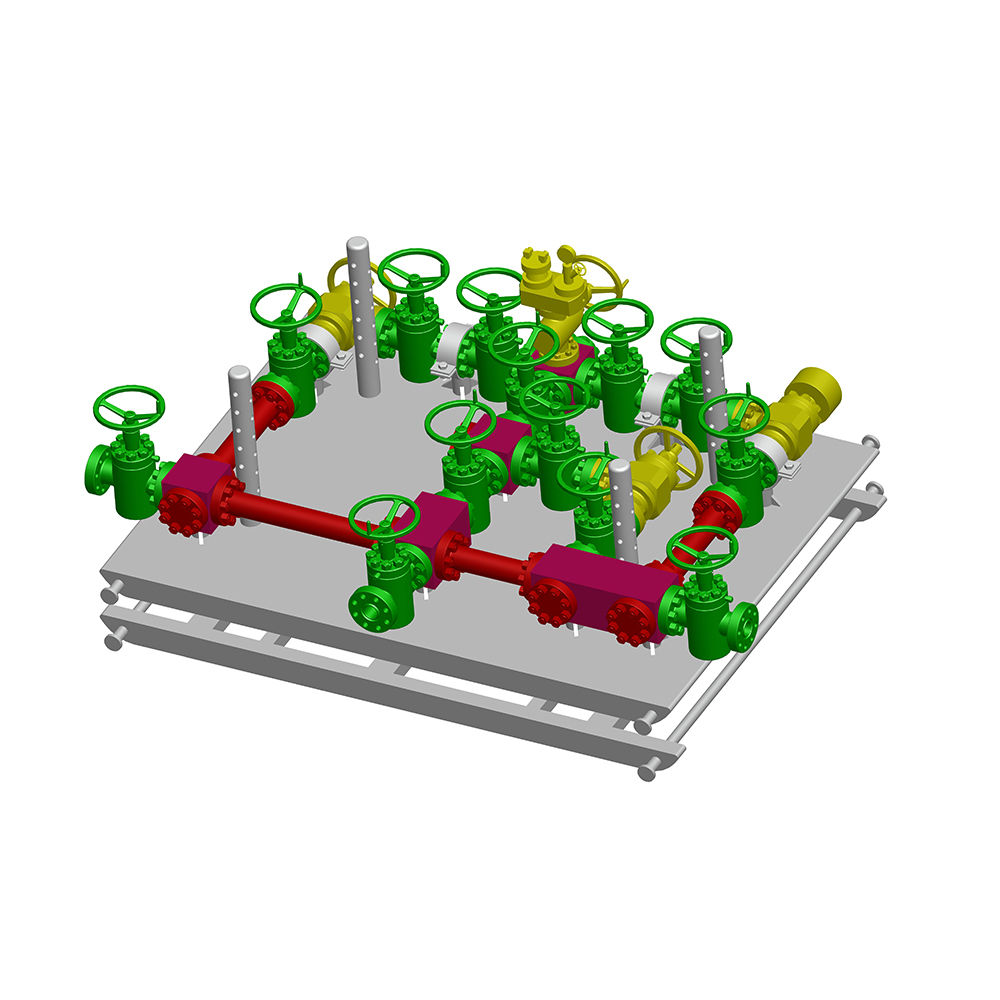

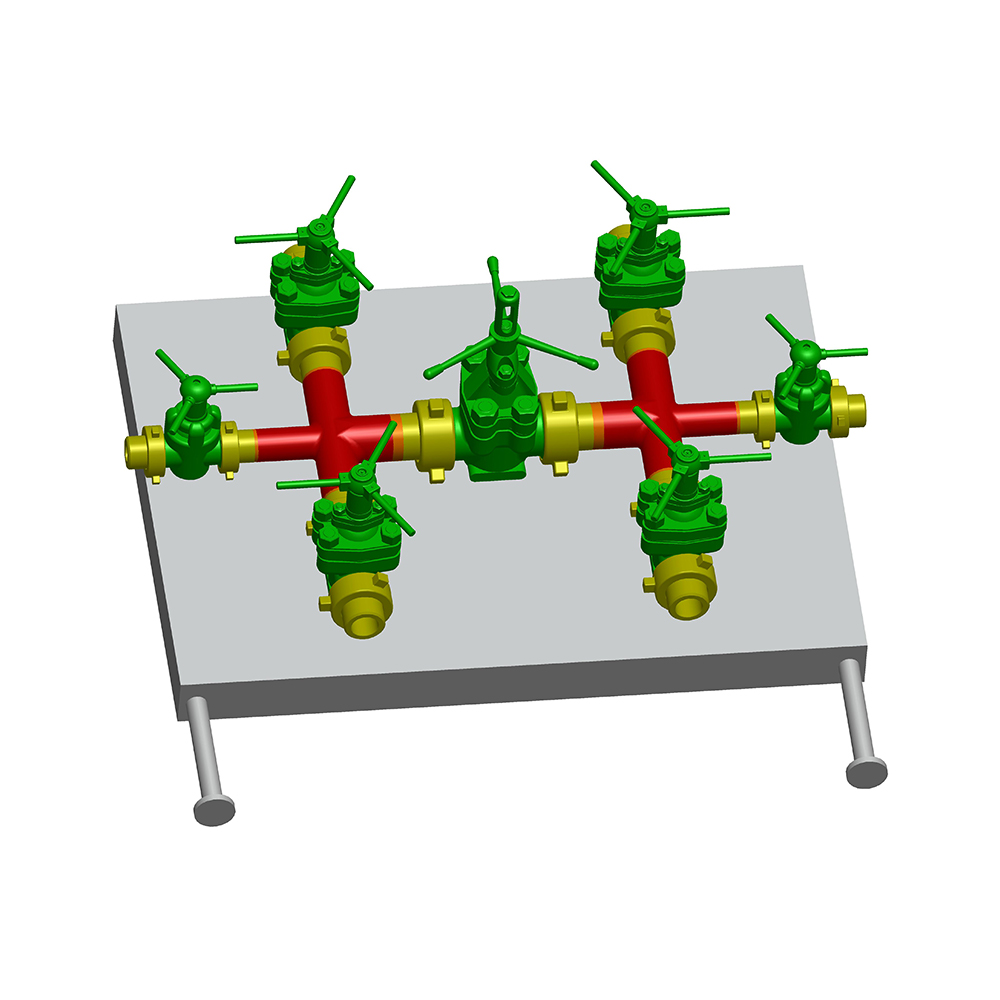

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

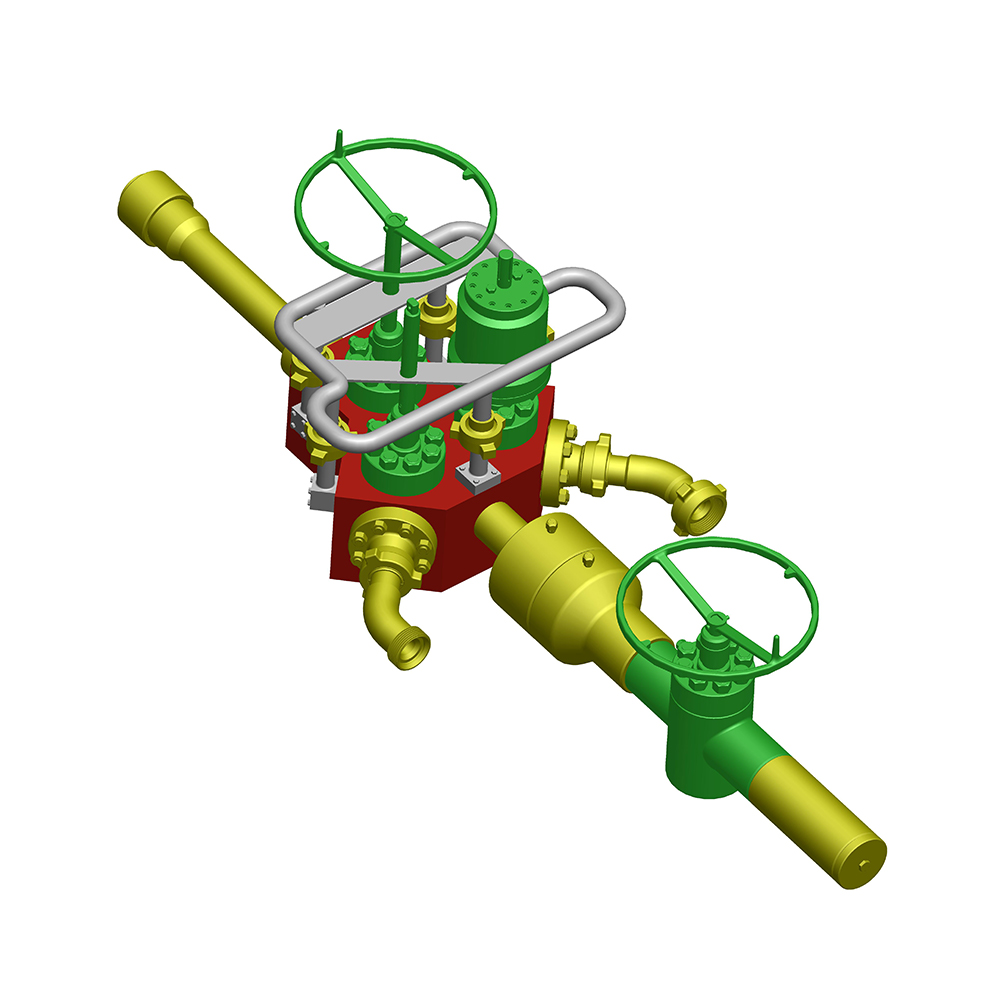

フローヘッドサイズ:1-13/16" ~9" 圧力定格:5000psi-15000psi 最大引張定格: 0PSI で 435,000 ~ 1,500,000 Ibs 上部と下部のユニットは耐荷重性のクイックユニオンで結合されているため、組み立てと分解が簡単です。コンポーネントには、ハンドリングサブ、上部スワブゲートバルブ、リモート安全バルブ、フローライン、キルライン出口が...

詳細を見る

お問い合わせ

コンタクトテーブルボックス

お問い合わせについては、Zhonglin サポート チームにお問い合わせください。

モブ:

+86-18066199628/ +86-18805110688

電子メール:

[email protected] /

著作権© 江蘇中林石油設備有限公司 中国の石油機器メーカー