バルブは、オイル抽出システムの重要な成分であり、流体の流れ、圧力調節、安全性の制御メカニズムとして機能します。最も広く使用されているタイプにはあります ゲートバルブ とボールバルブ。どちらも同様の包括的な目的に役立ちますが、それらの構造設計、運用メカニズム、および特定のシナリオへの適合性は大きく異なります。これらの違いを理解することは、油田事業における効率、安全性、費用対効果を最適化するために不可欠です。

1。構造設計と作業メカニズム

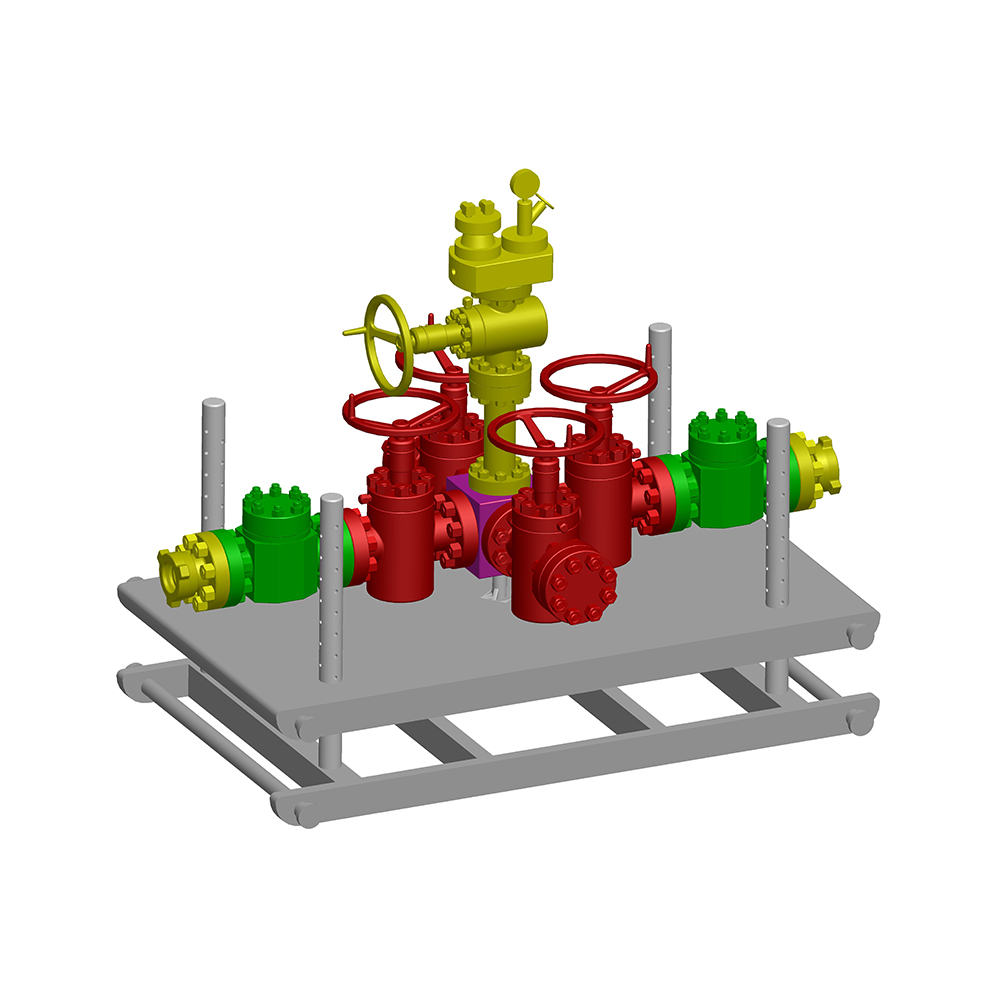

ゲートバルブとボールバルブの基本的な区別は、内部構造にあります。ゲートバルブは、垂直に移動して流体の流れをブロックまたは許可するフラットまたはウェッジ型のゲートを使用します。完全に開くと、ゲートは完全にバルブ本体に格納され、抵抗が最小限のストレートフローパスが作成されます。この設計により、圧力降下が最小限に抑えられ、ゲートバルブが遮るもののない流れを必要とするアプリケーションに最適です。ただし、ゲートの線形動作はハンドホイールの複数回転を必要とするため、動作が遅くなります。

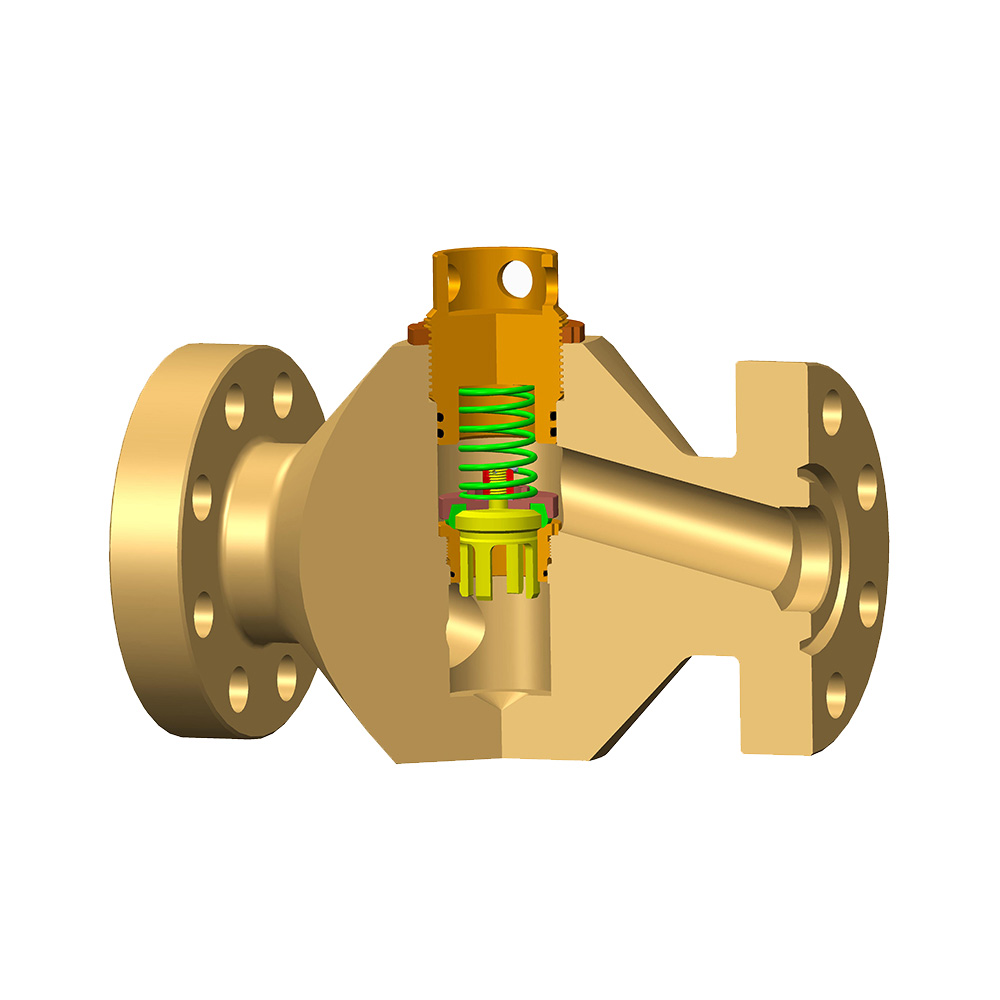

対照的に、ボールバルブは、中央に掘削されたボアを備えた球形ディスク(「ボール」)を利用します。ボールを90度回転させると、ボアがパイプラインに合わせて、流れや垂直に流れをブロックすることを可能にします。この四半期のターン操作により、緊急シャットダウンシナリオの重要な利点があります。ボールバルブのコンパクトな設計により、スペースの制約を備えたシステムにも適しています。

2。流体制御と性能の特性

ゲートバルブは、低周波数のフルフローアプリケーションで優れています。それらの線形運動により、部分的に開いたときに流量を正確に制御できますが、この状態での長期使用は座席とゲートの侵食を引き起こす可能性があります。オイル抽出では、ゲートバルブがパイプラインに展開され、主要な伝送ラインや貯蔵タンクインレットなど、最小限の圧力損失が必要です。彼らの双方向のシーリング能力は、高圧環境での信頼性を保証します。

ただし、ボールバルブは、クイックシャットオフとタイトなシーリングのために設計されています。バルブシートとのボールの接触は、堅牢なシールを作成し、漏れリスクを最小限に抑えます。これは、原油などの危険または高価値の液体の処理に重要な特徴です。さらに、フルポートデザイン(ボア直径がパイプラインと一致する)は乱流を減少させます。それにもかかわらず、部分的に開いたときにキャビテーションと不均一な摩耗の可能性があるため、ボールバルブはスロットリングにあまり効果的ではありません。

3。オイル抽出のアプリケーションシナリオ

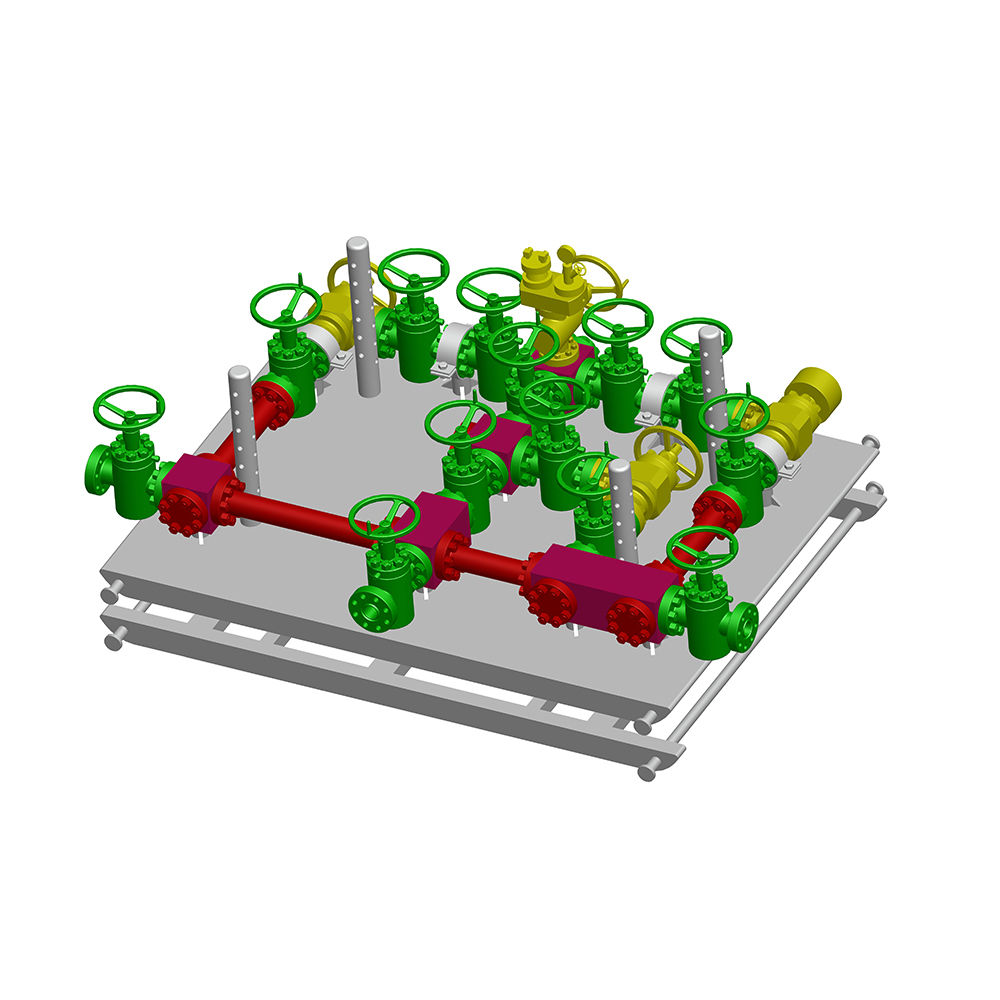

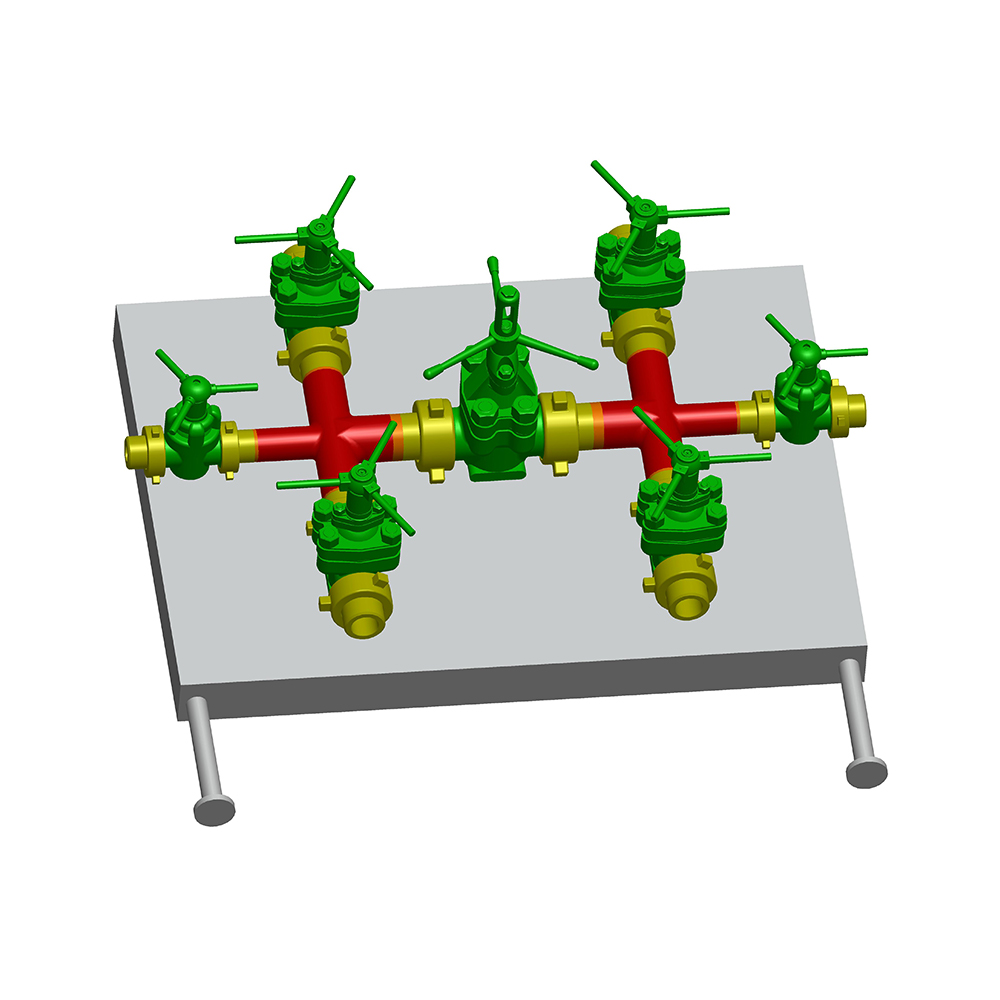

上流の操作では、ゲートバルブは一般に、安定した大容量の流れが最重要である坑口と生産マニホールドで使用されます。極端な圧力や温度に耐える能力は、掘削や一次抽出段階の要求と一致しています。ただし、バルブチャンバー内の微粒子蓄積に対する感受性により、懸濁した固体を備えたスラリーや液体の処理システムには適していません。

迅速な作動とコンパクトなフォームを備えたボールバルブは、中流および下流のアプリケーションを支配します。それらは、頻繁な操作を必要とする豚の操作、緊急分離、および計量システムに好まれます。海底の設置では、腐食耐性材料とボールバルブの信頼できるシーリングは、生理食塩水環境で寿命を促進します。

4。メンテナンスと運用コスト

ゲートバルブには、一般に、可動部品が少ない単純な内部構造があり、初期コストの削減に変換されます。ただし、ゲートやシートでの腐食や摩耗に対する感受性は、しばしばより頻繁なメンテナンスを必要とします。修理には、完全なシステムシャットダウンが必要になる場合があり、ダウンタイム費用が増加します。

ボールバルブは、精密機械加工と高品質の材料(ステンレス鋼や合金など)のために高価な前払いですが、ライフサイクルコストが低くなります。高サイクル環境での耐久性と自動化の容易さ(空気圧または電気アクチュエーターを介して)長期運用支出を減らします。さらに、モジュラー設計により、バルブ全体を解体せずにシートの交換が可能になります。

ウェブメニュー

製品検索

言語

終了メニュー

業界ニュース

2025-03-03

オイル抽出のゲートバルブとボールバルブの重要な違いは何ですか?

関連商品

-

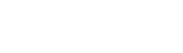

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

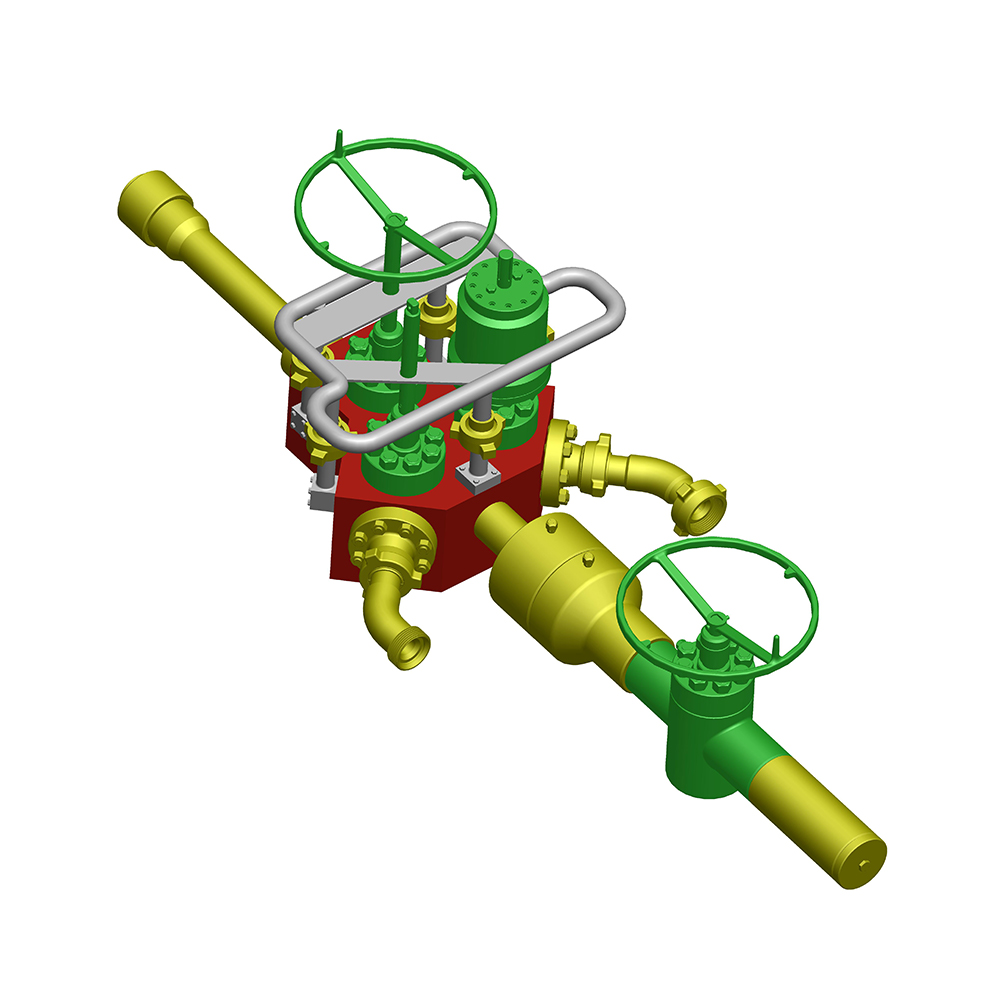

フローヘッドサイズ:1-13/16" ~9" 圧力定格:5000psi-15000psi 最大引張定格: 0PSI で 435,000 ~ 1,500,000 Ibs 上部と下部のユニットは耐荷重性のクイックユニオンで結合されているため、組み立てと分解が簡単です。コンポーネントには、ハンドリングサブ、上部スワブゲートバルブ、リモート安全バルブ、フローライン、キルライン出口が...

詳細を見る

お問い合わせ

コンタクトテーブルボックス

お問い合わせについては、Zhonglin サポート チームにお問い合わせください。

モブ:

+86-18066199628/ +86-18805110688

電子メール:

[email protected] /

著作権© 江蘇中林石油設備有限公司 中国の石油機器メーカー