チョークバルブ 石油およびガスの生産システム、製油所プロセス、および高圧差の下で正確な流体フロー調節を要求するその他の産業用途内の不可欠なコンポーネントです。それらの主な機能 - 流量の制御、下流の圧力の管理、貯水池の損傷の防止、システムの安定性の確保 - は、信頼できるパフォーマンスにかかっています。ただし、いくつかの繰り返しの問題は、チョークバルブの機能を大幅に損なう可能性があり、運用上の非効率性、安全リスク、およびコストのかかるダウンタイムにつながります。

1。侵食と腐食:主要な敵

-

問題: しばしば研磨固形物(砂、プロパント、錆)または腐食性要素(H₂、Co₂、塩化物)を含む流体の高速流は、チョークバルブの内面を容赦なく攻撃します。これにより、特にトリム(ケージ、シート、プラグ)とボディで、材料の損失(侵食)と化学的分解(腐食)が発生します。

-

インパクト: 侵食/腐食は、チョークバルブの正確なフロージオメトリを変化させ、フローを正確に制御する能力を低下させます。これは次のように現れます。

-

フロー制御の精度と安定性の低下。

-

座席全体の漏れが増加しました。

-

フロー特性の予測不可能なシフト。

-

摩耗違反の圧力封じ込めの場合の壊滅的な障害の可能性。

-

-

緩和: 材料の選択が最重要です(例:硬化合金、タングステン炭化物のようなセラミック、腐食耐性合金)。壁の厚さの測定や視覚ボアスコープ検査などの技術を使用した定期的な検査が不可欠です。偏差の監視流パラメーター(圧力降下、流量)も摩耗の進行を示している可能性があります。

2。水和物の形成とワックス/アスファルテン沈着

-

問題: 特に水が存在するガスが支配したシステムでは、特定の温度と圧力条件下で、ガス水和物(氷のような結晶)がチョークバルブ内または上流に形成されます。同様に、原油システムでは、チョークバルブ全体の温度が低下すると、パラフィンワックスまたはアスファルテンがバルブ内部に沈殿し、堆積します。

-

インパクト: これらの堆積物は、フローパスを物理的に妨害し、チョークバルブを大幅に削減または完全にブロックします。これにより、閉塞が予期しない圧力が上流になると、突然の生産の低下、不安定な圧力制御、および潜在的な安全上の危険につながります。

-

緩和: 予防が重要です。チョークバルブの上流と化学注入(水和物のメタノール、グリコール、ワックス/アスファルテンの阻害剤/分散剤)が一般的です。断熱または加熱を介して、水和物の形成点またはワックスの外観ポイントを超える液体温度を維持することが重要です。アクセスやクリーニングを容易にするための設計上の考慮事項が必要になる場合があります。

3。スケーリングおよび鉱物堆積物

-

問題: 溶解した鉱物(炭酸カルシウム、硫酸カルシウム、硫酸カルシウム、硫酸カルシウム)を含む生産水を備えたシステムでは、チョークバルブ全体の圧力と温度の変化により、これらの鉱物が沈殿し、内面にハードスケールを形成する可能性があります。

-

インパクト: ハイドレート/ワックスと同様に、スケーリングは流れ領域を制限し、制御を妨げ、流れ容量を低減します。スケールビルドアップはフロー特性を変化させ、チョークバルブメカニズム(例:ステムやケージ)を押収させる可能性があります。

-

緩和: 上流に注入された化学スケール阻害剤が主要な防御です。定期的なフラッシングまたは機械的クリーニングが必要になる場合があります。材料の選択は、スケーリング傾向に影響を与える可能性があります。

4.機械的損傷と成分の障害

-

問題: これには、さまざまな問題が含まれます。

-

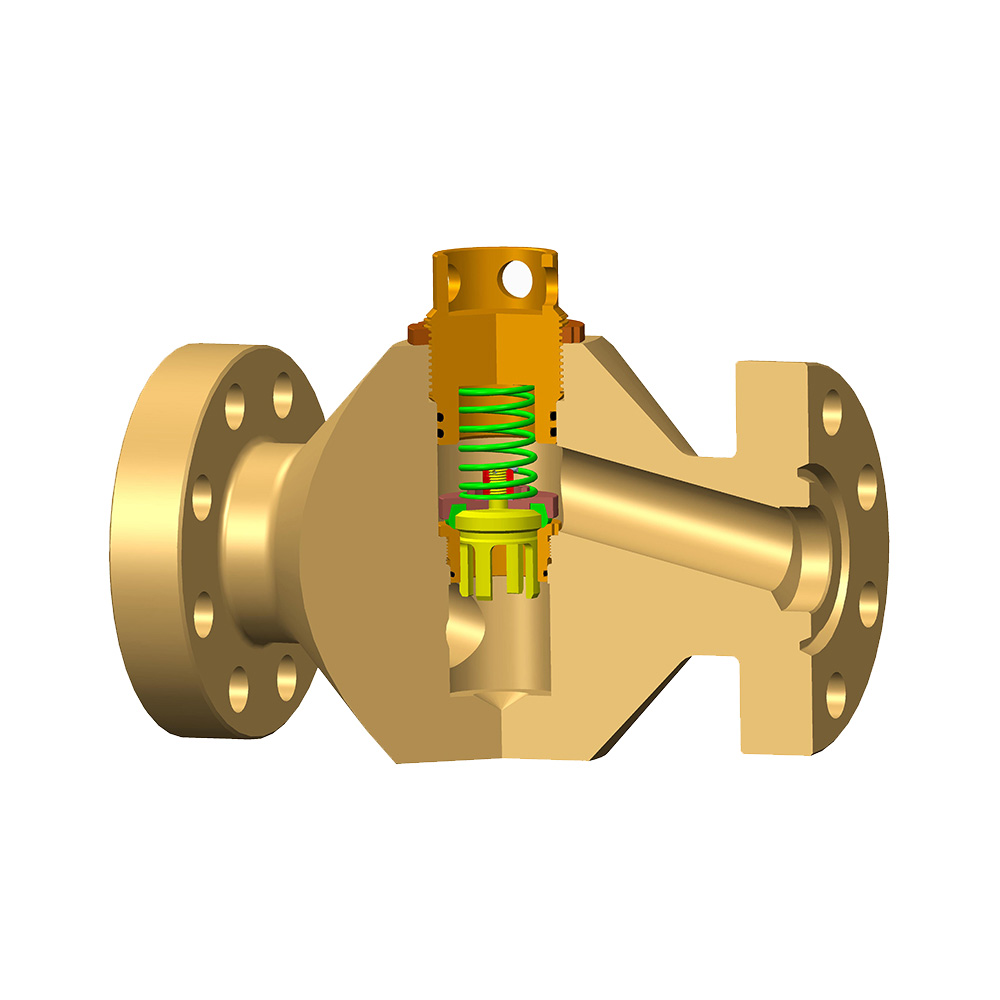

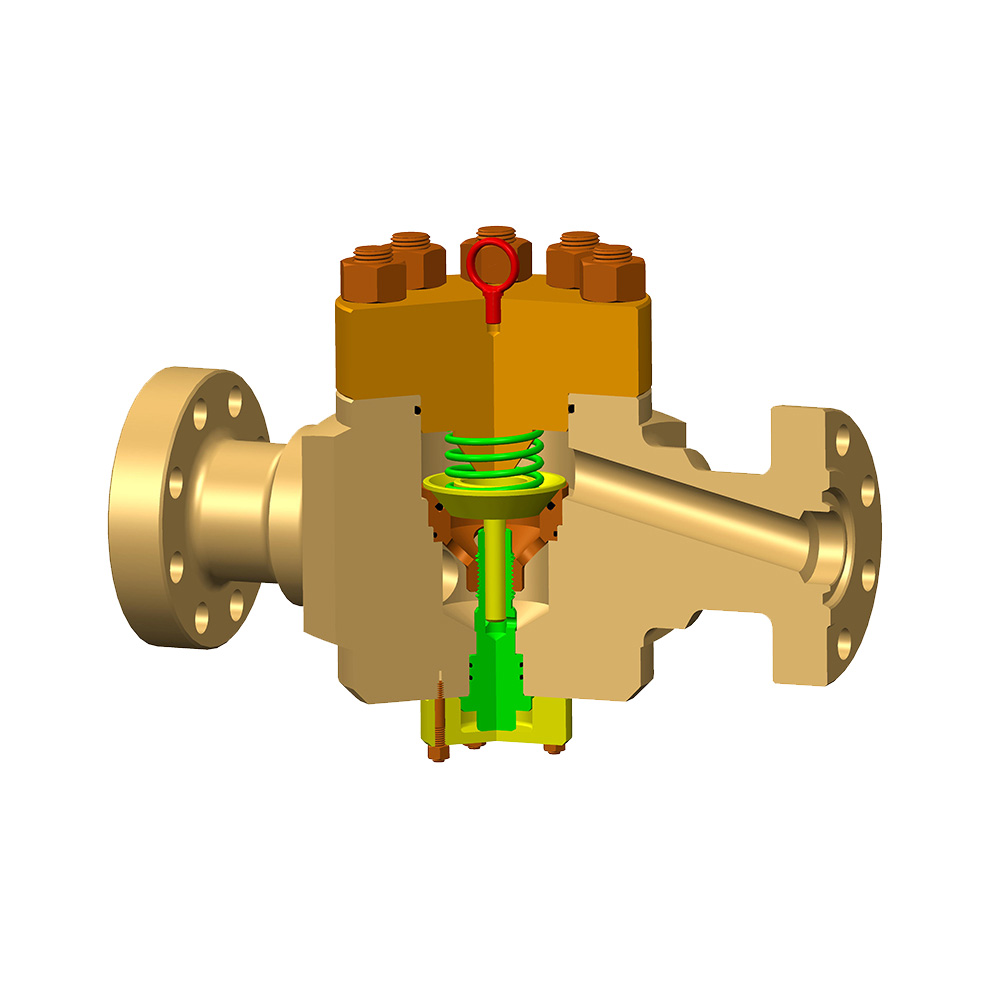

キャビテーション: 液体の蒸気圧の下の局所的な低圧による泡の急速な蒸発と爆発により、トリムの下流に金属表面をピットして侵食する強いマイクロジェットが発生します。

-

ダメージのトリム: 大きな固形物、動作中の過剰な力(特に手動バルブ)、またはケージスロットやプラグステムなどのコンポーネントの疲労障害による影響。

-

シールの失敗: 極端な温度、化学互換性、押出、または摩耗によるエラストマーまたは金属シール(Oリング、茎の梱包、シートシール)の分解、漏れにつながります。

-

-

インパクト: シーリング能力の喪失(内部または外部リーク)、動きの障害または発作、制御の突然の喪失、圧力の完全性の低下、キャビテーションによる騒音/振動。

-

緩和: 圧力降下段階を最小限に抑え、キャビテーション領域を避けるための適切なサイジング。キャビテーション耐性のトリムデザインの使用。叩きやすい操作手順や締め切りを避けるための正しい操作手順。互換性のある高品質のシールと通常の潤滑/STEMメンテナンスの使用。

5。作動および制御システムの問題

-

問題: チョークバルブの位置を制御するメカニズムに関連する障害:

-

アクチュエータの問題: 油圧漏れ、空気圧供給の問題、モーター/ソレノイドの電気障害、機械的結合の故障、または不十分なアクチュエータ力/剛性が不安定につながる不十分なアクチュエータの力/剛性。

-

ポジショナー/センサー障害: 不正確な位置フィードバック、キャリブレーションドリフト、または信号障害により、チョークバルブが目的の設定値を達成または維持することができなくなります。

-

制御ロジックエラー: ソフトウェアのバグまたはコントロールアルゴリズムの不適切な調整が、振動挙動または応答の鈍化を引き起こします。

-

-

インパクト: 望ましい流量または圧力、制御されたプロセスの不安定性(サージ、振動)、プロセスの変化に対する応答の遅延、およびプロセスの混乱またはシャットダウンの可能性を達成できない。

-

緩和: ポジショナー、センサー、および制御ループの定期的なキャリブレーションとテスト。アクチュエーターと電源の予防保守。適切なチューニングと診断を備えた堅牢な制御システム設計。

パフォーマンス障害の結果

これらの問題のためにチョークバルブがパフォーマンスを下回ると、結果はコンポーネント自体を超えて拡張されます。

-

生産損失: 最適な流量を維持できないことは、収益に直接影響します。

-

安全上の危険: 制御されていない流れ、圧力サージ、漏れ、または水和物の閉塞は、人事と機器に重大なリスクをもたらします。

-

貯水池の損傷: 不適切な圧力制御は、砂の生産、水のコーン、または形成の損傷につながる可能性があります。

-

メンテナンスコストの増加: 頻繁な修理、部品の交換、および予定外のシャットダウンには費用がかかります。

-

システムの不安定性: 不安定なチョークバルブの動作は、生産プロセス全体またはパイプラインシステム全体を不安定にすることができます。

積極的な管理が重要です

信頼できるチョークバルブのパフォーマンスを確保するには、次のことを中心とする積極的なアプローチが必要です。

-

適切な選択: 一致するバルブの種類(ケージ、針、マルチステージ)、トリム材料、およびサイズは、特定のサービス条件(流体特性、圧力、温度、固形物の含有量)へ。

-

堅牢な監視: 重要なパラメーター(上流/下流の圧力、流量、バルブ位置、温度)を追跡して、潜在的な問題を示す偏差を早期に示す偏差を検出します。

-

予防保守: 内部試験や機能テストを含むサービスの重大度に基づいて、通常の検査スケジュールを実装します。

-

効果的な化学プログラム: 腐食、水和物、スケール、ワックス/アスファルテンのための阻害剤の適切な適用と監視。

-

オペレータートレーニング: 担当者が正しい操作手順を理解し、チョークバルブの問題の初期兆候を認識できるようにします。

これらの一般的な問題を認識し、勤勉な監視とメンテナンス戦略を実装することにより、オペレーターはチョークバルブの信頼性を大幅に向上させ、プロセスのパフォーマンスを最適化し、重要なフロー制御システムの安全性と寿命を確保できます。