オイル掘削のハイステークスの世界では、すべてのコンポーネントが極端な圧力、腐食性環境、および厳密な運用上の需要に耐えなければなりません。掘削システムに展開されている重要な機器の中で、 ゲートバルブ Sは、エンジニアとオペレーターの選択肢として浮上しています。

1。高圧環境向けの堅牢な設計

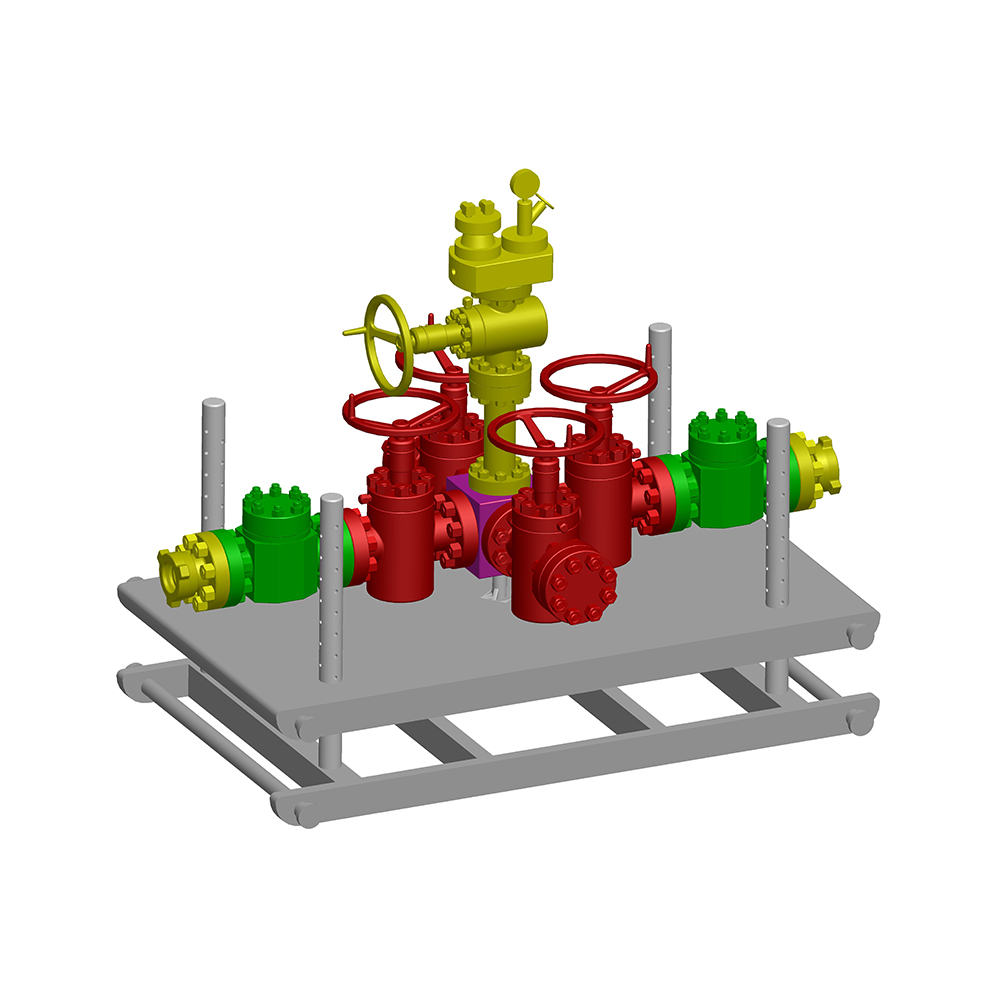

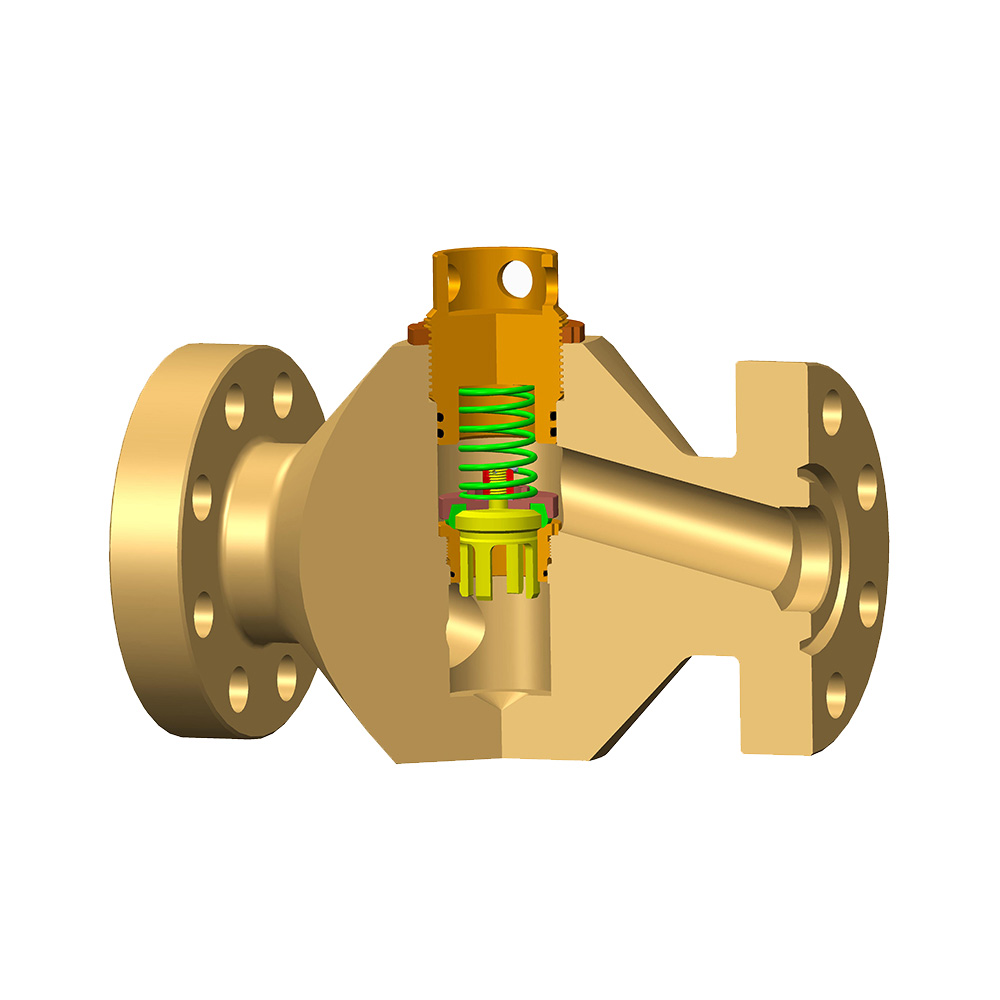

多くの場合、石油掘削作業には、数千メートルを超える深さで加圧された液体、研磨スラリー、ガス混合物の取り扱いが含まれます。ゲートバルブは、線形モーション設計のためにこれらの条件で優れています。回転バルブ(ボールバルブやバタフライバルブなど)とは異なり、ゲートバルブは、流パスに垂直に移動する平らなくさび形のゲートを備えています。この設計は、完全に開いたときの乱流と圧力低下を最小限に抑え、高圧シナリオでも効率的な流体移動を保証します。

さらに、ゲートバルブは、通常、硬化ステンレス鋼または合金材料で作られた金属間シーリング表面で設計されています。これらのシールは、吹き出物や制御されていない炭化水素放出を防ぐために重要な漏れた閉鎖を提供します。これは、掘削における交渉不可能な安全性の優先事項です。

2。過酷な条件での優れた耐久性

掘削環境は、時間の経過とともに成分を分解する可能性のある腐食性化学物質、砂、および粒子状物質にバルブをさらします。ゲートバルブは、これらの課題にユニークに適しています。

ウェッジの柔軟性:多くのゲートバルブは、柔軟なウェッジデザインを使用しています。これにより、バルブボディやシートエクスペリエンスが摩耗していても、圧力下でわずかな変形がタイトなシールを維持できます。

フルボア構造:ゲートバルブの遮るもののないフローパスは、制限された流れのあるバルブの一般的な問題である研磨液からの侵食を減らします(例:グローブバルブ)。

腐食抵抗:製造業者は、多くの場合、ゲートバルブをインコールなどの材料でコーティングしたり、エポキシライニングを適用して、硫化水素(H₂S)と塩水腐食と戦うために、沖合掘削で流行しています。

3。運用上の信頼性とシンプルさ

リモート掘削サイトまたはオフショアプラットフォームでは、メンテナンスの機会が限られており、バルブの故障はコストのかかるダウンタイムにつながる可能性があります。ゲートバルブは、可動部品が少ないシンプルなメカニズムにより、メンテナンスと長いサービス寿命を提供します。複雑なロータリーシールやエラストマーの分解を起こしやすいダイアフラムバルブに依存するボールバルブとは異なり、ゲートバルブは最小限の潤滑を必要とし、その場で修復しやすいです。

さらに、ゲートバルブは双方向であり、パフォーマンスを損なうことなくどちらの方向にも流れを可能にします。この汎用性により、インストールが簡素化され、セットアップ中のヒューマンエラーのリスクが低下します。

4。バルブライフサイクルに対する費用対効果

ゲートバルブは、一部の選択肢と比較して前払いコストが高くなる場合がありますが、所有コスト(TCO)の総コストはしばしば低くなります。例えば:

ダウンタイムの短縮:耐久性は、交換のための計画外のシャットダウンを最小限に抑えます。

交換可能性:ゲートバルブは、標準化された設計(API 6Aまたは6D仕様など)に付着し、掘削システム全体の互換性を確保し、在庫コストを削減します。

スケーラビリティ:坑口からパイプラインまで、ゲートバルブはさまざまな圧力クラス(5,000 psi〜20,000 psi)でスケーリングでき、複数のバルブタイプが必要になります。

石油エンジニア協会(SPE)による2022年の研究では、メキシコ湾の深海湾のバルブ性能を比較しました。ゲートバルブは、5年間で98.5%の信頼性を示し、ボールバルブを上回っている(92%)とチェックバルブ(88%)を上回りました。それらの故障モードは、バルブの設計自体ではなく、主に外部因子(水分補助層の形成など)にリンクされていました。

ウェブメニュー

製品検索

言語

終了メニュー

業界ニュース

2025-04-03

オイル掘削で他のバルブタイプよりもゲートバルブが好まれるのはなぜですか?

関連商品

-

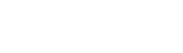

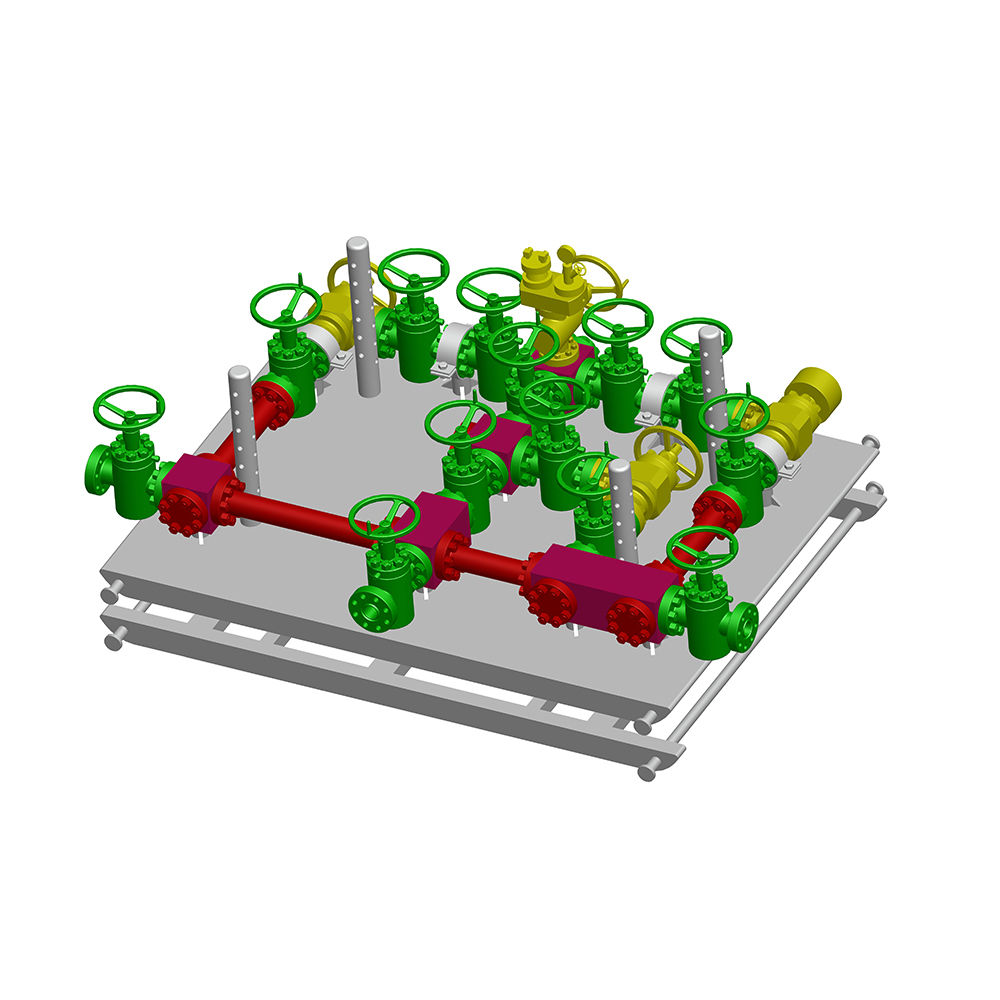

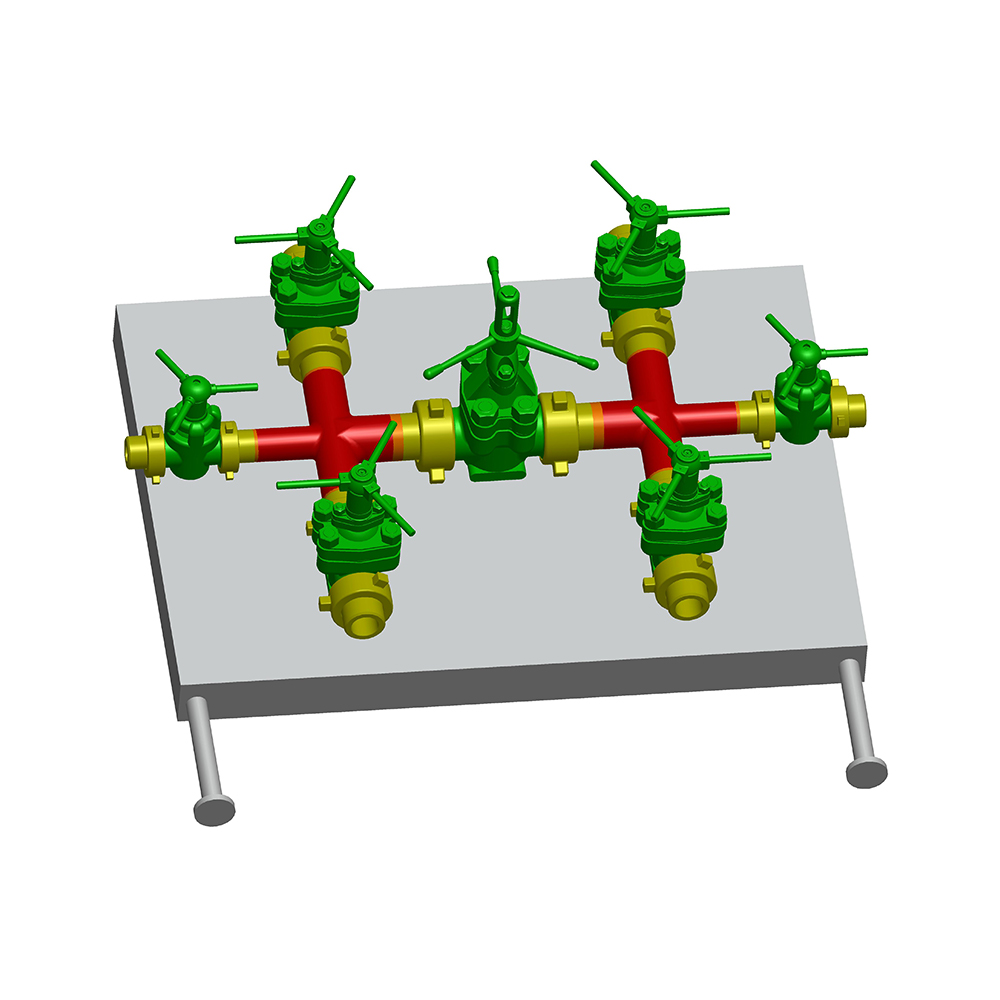

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

チョークアンドキルマニホールドは、坑井内の圧力を効果的に制御することができ、また、掘削作業に使用されるときに坑井から戻る石油ガスや泥などの媒体の流量を制御することもでき、掘削作業における重要な坑口制御装置です。 .

詳細を見る -

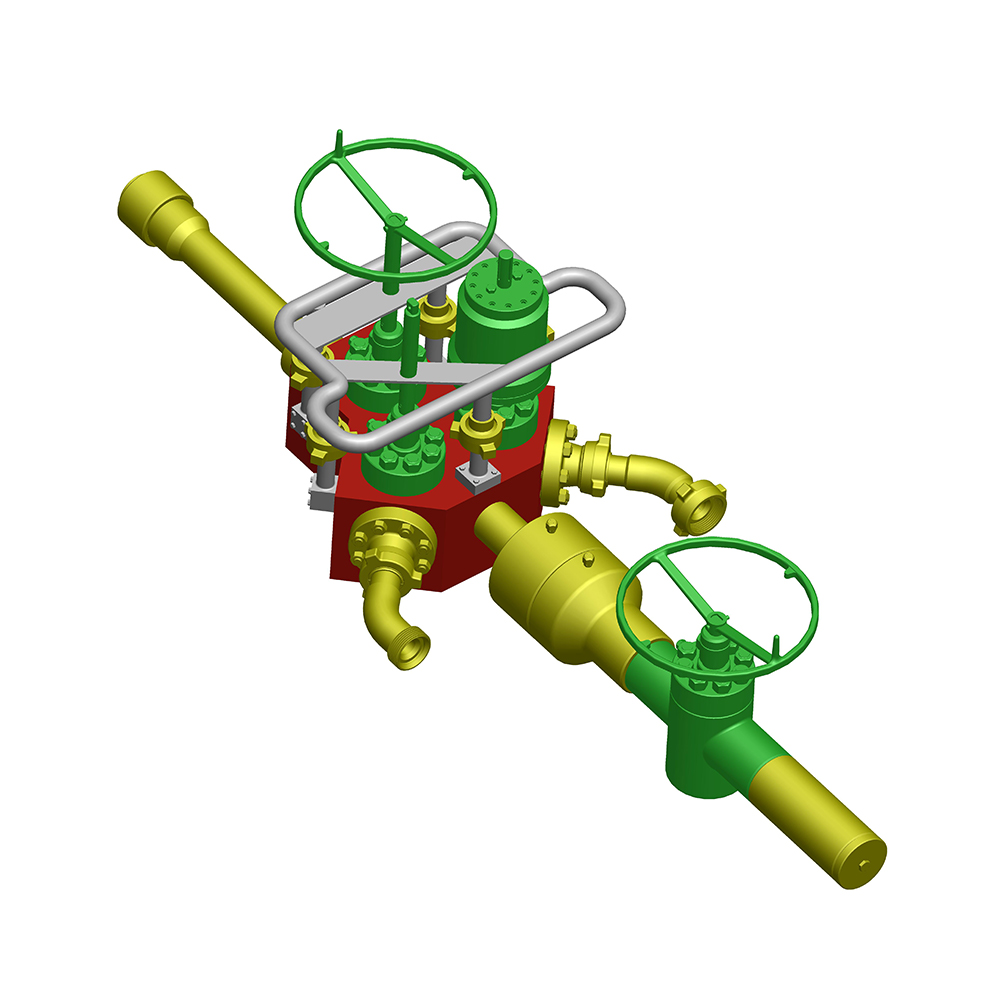

フローヘッドサイズ:1-13/16" ~9" 圧力定格:5000psi-15000psi 最大引張定格: 0PSI で 435,000 ~ 1,500,000 Ibs 上部と下部のユニットは耐荷重性のクイックユニオンで結合されているため、組み立てと分解が簡単です。コンポーネントには、ハンドリングサブ、上部スワブゲートバルブ、リモート安全バルブ、フローライン、キルライン出口が...

詳細を見る

お問い合わせ

コンタクトテーブルボックス

お問い合わせについては、Zhonglin サポート チームにお問い合わせください。

モブ:

+86-18066199628/ +86-18805110688

電子メール:

[email protected] /

著作権© 江蘇中林石油設備有限公司 中国の石油機器メーカー