チョークバルブ 特に石油とガスの生産、精製、化学処理における重要な産業プロセスにおける重要な成分です。それらの主要な機能 - 大幅な圧力差にわたる流量と下流の圧力の制御 - は、一貫した予測可能なパフォーマンスを要求します。多くの相互に関連する要因を理解し、管理することに最適な信頼性と長寿を達成します。

1。デザインと材料の選択:

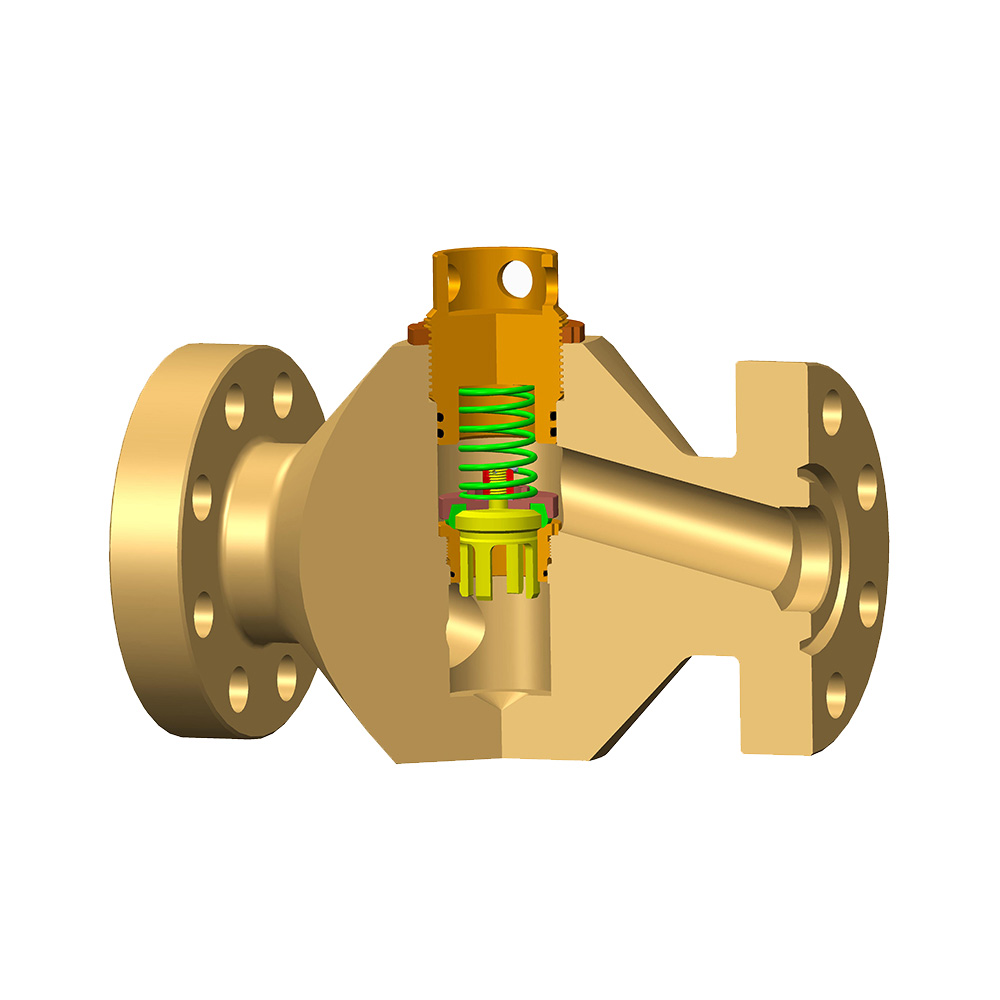

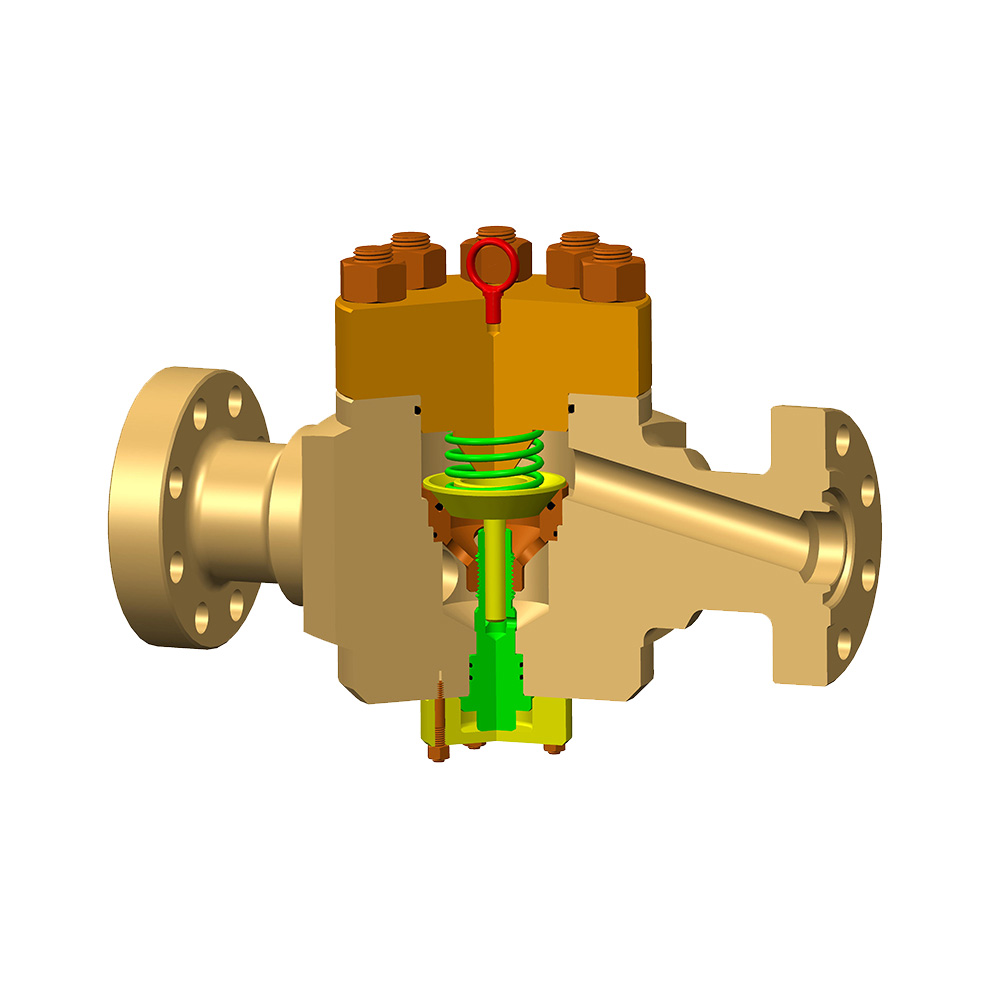

- トリムデザインと素材: トリム(シート、ケージ、プラグ)は、最も深刻な条件を経験します。材料の選択は、侵食(砂、プロパントから)、腐食(H2、CO2、塩化物、酸)、およびキャビテーション損傷に抵抗する必要があります。硬化合金(例:炭化タングステン、星)、超二重ステンレス鋼、または特殊なコーティングがしばしば不可欠です。トリムジオメトリ(たとえば、マルチステージ、曲がりくねった経路など)は、フロー制御の精度、騒音低減、侵食緩和に直接影響します。

- ボディマテリアル: システムの圧力、温度極端、および腐食性液に耐える必要があります。プロセス環境との互換性が最重要です。

- 作動メカニズム: 手動、油圧、空気圧、または電気のいずれであっても、アクチュエータは、トリムを重要なフロー力に対して確実に配置し、十分なトルク/スラストを提供する必要があります。応答時間とフェイルセーフ要件は選択に影響します。

2。プロセス条件:

- 流体組成: 液体(ガス、液体、多相、固形物の含有量)の性質は、行動に大きな影響を与えます。研磨固形物(砂、プロパント)は侵食を促進します。腐食成分(H2S、CO2、O2、塩化物)は、特定の冶金を必要とします。スケーリングまたは水和物の形成は、動きを妨げる可能性があります。

- 圧力差(Δp): バルブを横切る圧力低下の大きさは、フロー制御の主要なドライバーです。高いΔPは、侵食、キャビテーション、および騒音生成を悪化させます。多くの場合、パフォーマンスは特定のΔP範囲内で定義されます。

- 流量と速度: 非常に高い流量速度は、特に固形物が存在する場合、侵食を強化します。逆に、非常に低い流量は、座席摩擦を確実に克服しない可能性があります。

- 温度: 材料の強度、腐食速度、スケーリング/パラフィンの堆積の可能性、およびシールの完全性に影響します。

- 窒息効果: 臨界流(下流の圧力変化が上流の流れに影響しない場合)を達成するには、ガスの上流圧と比較して特定のΔP条件が必要です。バルブトリムはこの遷移に影響します。

3。運用慣行:

- ポジショニング: 最適な制御範囲内でバルブを操作することが重要です。完全に開いた/閉じた位置に近い頻繁なサイクリングまたは延長期間は、摩耗を加速し、制御の安定性を低下させる可能性があります。

- 砂管理: 効果的な上流の砂コントロール(砂利パック、スクリーン)または侵食耐性トリムを実装すると、早期故障の最も一般的な原因が大幅に減少します。

- 腐食制御: 適切な化学阻害プログラム(腐食阻害剤、酸素スカベンジャー、バイオシドなど)は、腐食性の元素が存在する場合に不可欠です。

- キャビテーションの回避: 局所的な蒸気バブル崩壊が表面損傷を引き起こす条件を最小化するには、段階的な圧力削減のために設計されたトリムが必要です。

- 計装の精度: 信頼できる圧力と流れの測定は、正確な制御と監視性能の逸脱に不可欠です。

4。インストールと試運転:

- 配管アライメント: 不適切なアライメントは、バルブ本体とアクチュエータにストレスを与え、早期の摩耗や漏れにつながります。

- 上流/下流の配管: 適切なストレートランの上流(通常は5〜10パイプの直径)が、正確な制御のためにバルブに入る安定した非収熱器の流れを確保します。

- 試運転手順: 起動前のラインの適切なフラッシングにより、溶接スラグ、破片、および汚染物質が除去され、トリムを損傷したり、小さなオリフィスをプラグしたりできます。漸進的な加圧とサイクリングチェックは賢明です。

- 較正: ポジショナーと制御信号が正確に調整されることを保証することは、正しいトリムポジショニングの基本です。

5。メンテナンスと監視:

- 予測メンテナンス: 振動分析、音響モニタリング(漏れ/キャビテーション用)、パフォーマンストレンド(監視フロー対位置または必要なアクチュエータ圧と時間)などの技術を利用すると、壊滅的な障害前の早期に分解を検出できます。

- 予防保守: スケジュールされた検査、シールの交換、および営業時間または監視された状態に基づく積極的なトリムの改修/交換は、高信頼性操作に重要です。

- 診断: 除去されたコンポーネントの徹底的な障害分析は、根本原因を理解するために非常に貴重です(たとえば、流れの異常、腐食の種類を示す特定の侵食パターン)、将来の材料の選択または運用手順を改善します。

- スペアパーツ戦略: 重要なスペア(シール、特定のトリムコンポーネント)を維持することで、ダウンタイムが最小限に抑えられます。

チョークバルブのパフォーマンスの最適化は、単一の銀の弾丸に関するものではありません。それはシステムアプローチです。これは、特定の、しばしば過酷なプロセス条件に合わせた厳格なデザインと材料選択から始まります。勤勉な運用慣行、正確なインストール、および監視と積極的な介入に基づいて構築された堅牢なメンテナンス戦略も同様に不可欠です。流体の研磨性と圧力低下の大きさから設計とメンテナンスのプロトコルをトリミングすることまで、これらの要因がどのように摩耗と影響力のある摩耗、制御の安定性、および究極の寿命がエンジニアに信頼性、安全性、運用効率を最大化できるようにする方法を理解します。 1つの側面を無視すると、システム全体の完全性を損ない、コストのかかるダウンタイムまたは安全上の危険につながる可能性があります。