チョークバルブ 油とガスの生産、精製、化学処理、および流体流量と圧力の正確な制御が最重要である他の産業に不可欠なコンポーネントです。井戸生産の管理、下流の機器の保護、プロセスの安定性を確保する上での彼らの重要な役割は、信頼性の高い操作が交渉不可能であることを意味します。理解 チョークバルブを交換するタイミング システムの完全性、安全性、運用効率を維持するために不可欠です。

1。パフォーマンスの低下と制御の喪失:

- 一貫性のない流れ/圧力規制: チョークバルブが正しいアクチュエータ設定にもかかわらず、許容可能な許容範囲内で望ましい流量または下流の圧力を維持できなくなった場合、内部摩耗(たとえば、トリム侵食、シートダメージ)は、効果的に調節する能力を損なう可能性があります。

- 過度の圧力降下: 通常の動作条件下でのチョークバルブ全体での圧力低下の大幅な原因不明の増加は、しばしば、破片の蓄積、重度の侵食、または部分的なプラグに起因する内部制限を示し、効率的な動作を妨げます。

- レンジャビリティの低下: バルブの効果的な制御可能な範囲(最小制御可能なフローから最大まで)が著しく減少すると、設計機能を超えて内部コンポーネントが着用されます。

2。物理的な損傷と摩耗:

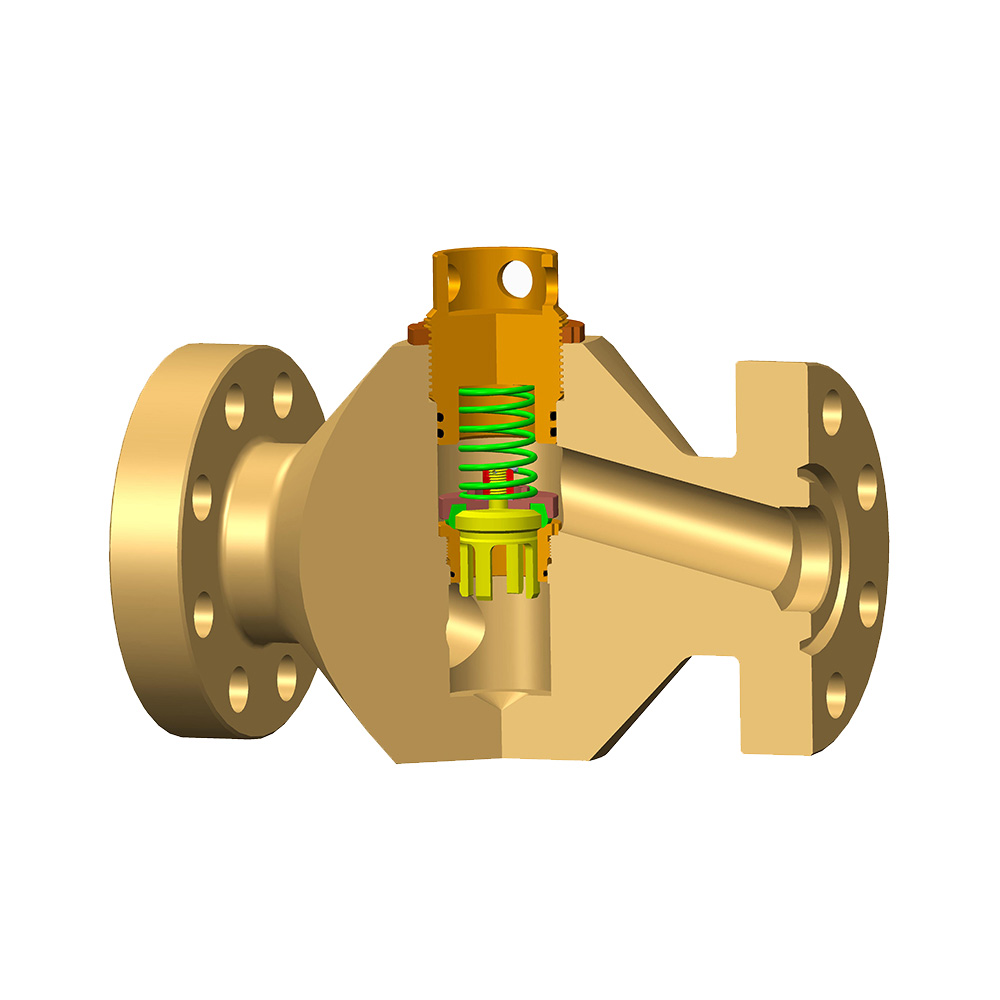

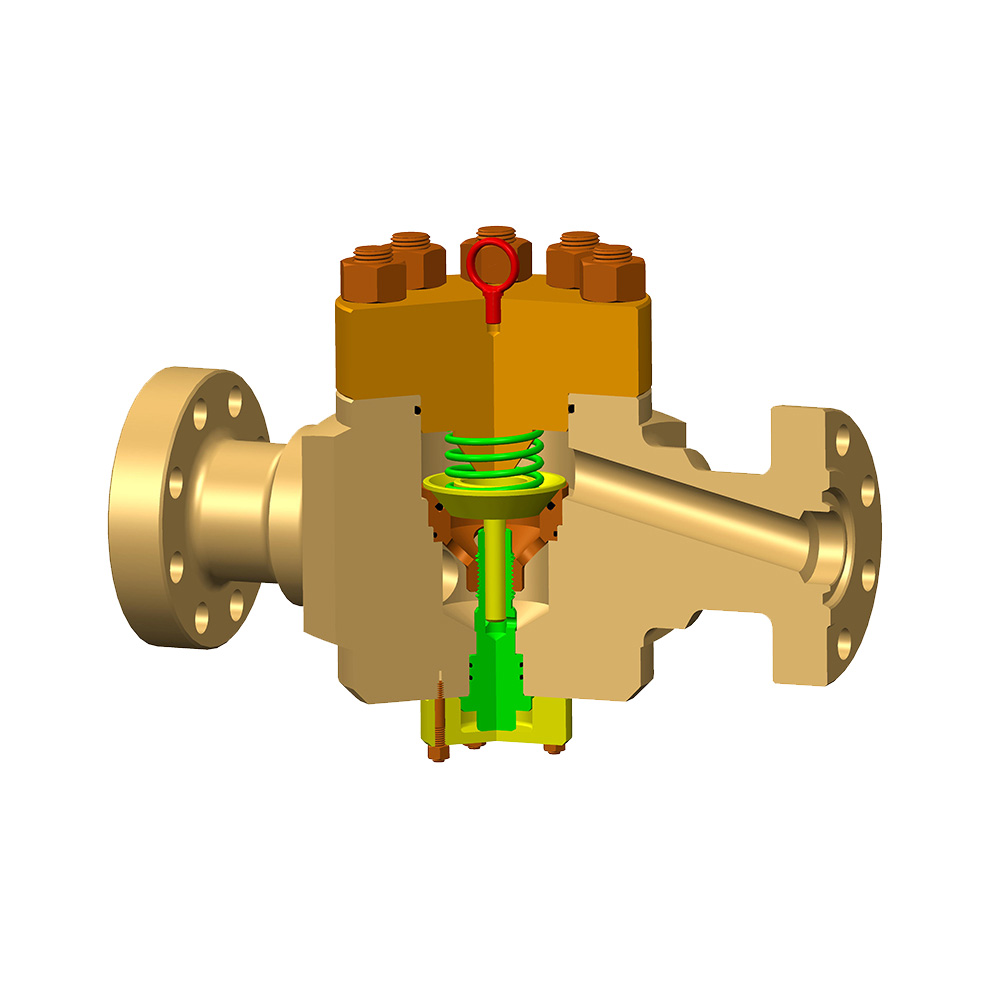

- 目に見える侵食または腐食: 研磨/腐食性の流体によるトリム(ケージ、プラグ、シート)、ボディ、または茎からの実質的な材料の損失を明らかにする検査は、バルブを根本的に弱め、流れの特性を変化させます。深い孔食、薄くなる壁、または重大な材料の損失は、交換を必要とします。

- ひび割れまたは変形: バルブ本体、ボンネット、または重要なコンポーネント、または過圧、熱応力、または機械的衝撃によって引き起こされる変形(曲げ、反り)の目に見える亀裂は、即時のバルブ交換を必要とする深刻な安全上の危険を構成します。

- 深刻なシートダメージ: シート/チョークトリムインターフェイスは、シーリングと制御に重要です。深いガウジ、有意な変形、または効果的なシーリングを防ぐための広範な摩耗や過度の漏れが交換されます。

3。運用上の問題と漏れ:

- 外部漏れ: 標準的なメンテナンス手順(再梱包など)では修復できない茎の梱包、ボディーシール、またはフランジ接続からの漏れは、環境の危険、安全性のリスク、および製品の損失を防ぐためにバルブ置換を必要とするアザラシの劣化または体の損傷を示しています。

- 内部漏れ(合格): シート/トリムの損傷または破片により、バルブが完全に停止し(「閉じた」位置にいるときに流れが可能になります)、適切な分離と制御を防ぎ、多くの場合、交換を必要とします。

- 固執または拘束: バルブステムまたは移動コンポーネント(プラグ、ケージ)が、潤滑または軽微な調整が解決できない過度の摩擦で結合、スティック、または動作する場合、信頼できる動作を損なう内部損傷、誤った整合、または腐食を指します。

4。メンテナンス履歴と平均余命:

- 頻繁な修理: 短い時間枠内で繰り返される、費用のかかる修理(トリム交換、再生、主要なシールオーバーホール)を必要とするチョークバルブは、それが近づいているか、経済的または機能的な寿命を超えていることを示しています。多くの場合、交換はパッチングを継続するよりも費用対効果が高くなります。

- デザインの寿命を超える: 適切に維持されたバルブは名目設計寿命を長持ちさせることができますが、厳しい条件下で意図したサービス寿命を超えて大幅に動作するバルブは、壊滅的な障害のリスクが高く、検査結果とパフォーマンスに基づいて交換について批判的に評価する必要があります。

5。技術的陳腐化または要件の変更:

- プロセスの変更との互換性: プロセス流体、圧力、温度、流量、または必要な制御パラメーターの修正により、既存のチョークバルブが安全または効率的な動作ができず、新しい条件に合わせて設計されたバルブを要求する場合があります。

- 必要な機能の欠如: 腐食抵抗のための特定の冶金、侵食抵抗のための強化された材料(例:高度なセラミック、硬化合金)、特定の作動能力(より速い応答、精度)、または統合された監視機能などの最新の要件は、新しいバルブモデルにアップグレードする必要がある場合があります。

- 時代遅れのデザイン/利用できない部品: 古いまたは時代遅れのバルブ設計の交換部品を調達するのが難しくなり、メンテナンスは持続不可能になり、新しいサポート可能なモデルの標準化に向けてプッシュします。

6。規制または安全コンプライアンス:

- コンプライアンス違反: 既存のバルブが最新の安全性、環境、または業界の基準(排出制御規制、新しい圧力容器コードなど)を満たすことができなくなった場合、準拠バルブに置き換えることが必須です。

チョークバルブが壊滅的に失敗するのを待つことは選択肢ではありません。定期的な徹底的な検査(パフォーマンス監視、視覚的チェック、および該当する場合は非破壊的なテストを含む)は、上記の問題の早期検出に不可欠です。

交換の決定は、観察された問題の重大度、アプリケーションの重要性、潜在的な障害のコスト(ダウンタイム、安全性、環境への影響)、および修理対交換の費用対効果を考慮した包括的な評価に基づいている必要があります。重大な摩耗、損傷、コントロールの劣化、または陳腐化の兆候が存在する場合、チョークバルブのタイムリーな交換は、運用上の安全性、信頼性、効率に必要な投資です。